Jakiś czas temu powstała moja pierwsza samodzielnie wykonana od A do Z tokarka. Jak się trochę poużywa urządzenia, to się zaraz wie, czego najbardziej mu brakuje albo co wymaga najpilniejszej zmiany. Tak więc na pierwszy ogień idzie konik ze stożkiem Morse’a i uchwyt tokarski.

Konik ze stożkiem Morse’a

Coś, co w fabrycznych urządzeniach jest standardem, w samoróbkach bywa obiektem westchnień. Pierwsze moje podejście do tego tematu było wersją wyjątkowo minimalistyczną. Teraz nadszedł czas na coś więcej.

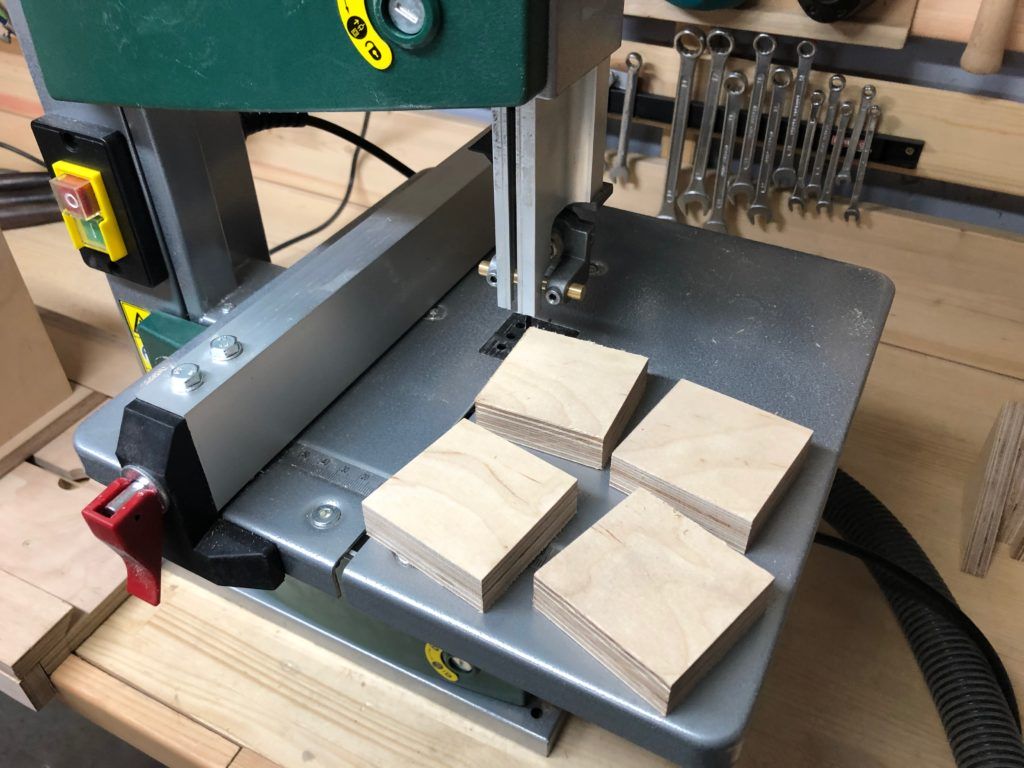

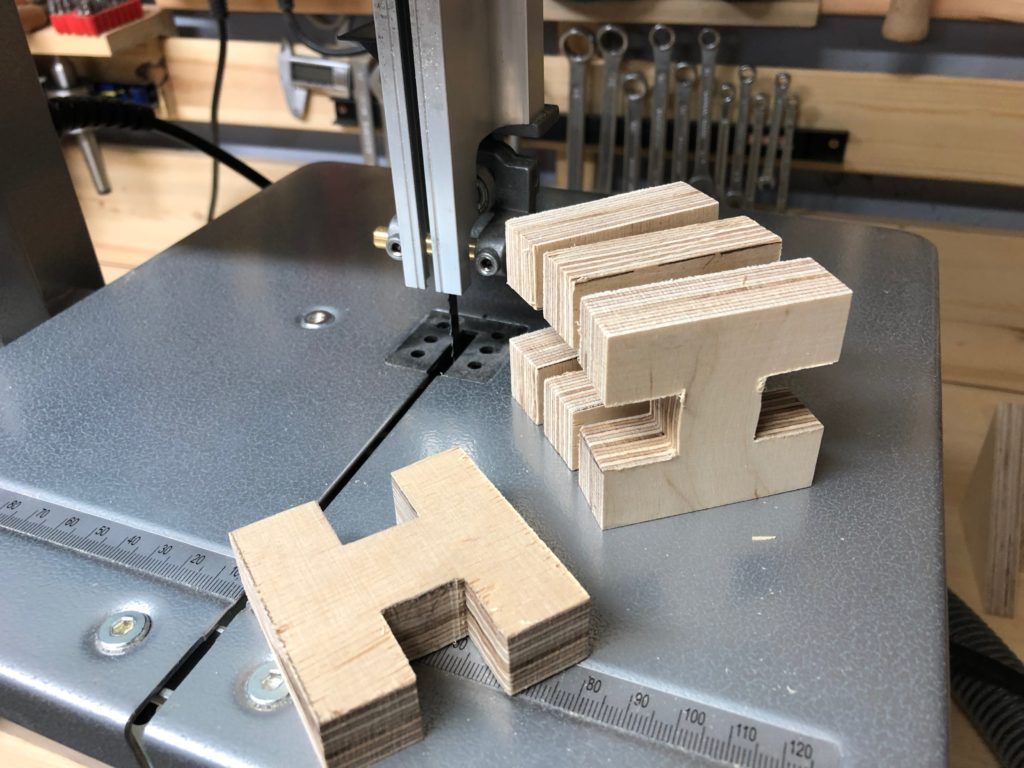

Tradycyjnie zaczynamy od docięcia materiału.

Jak dotychczas, kiedy potrzebuję powtarzalności ta metoda sprawdza się najlepiej.

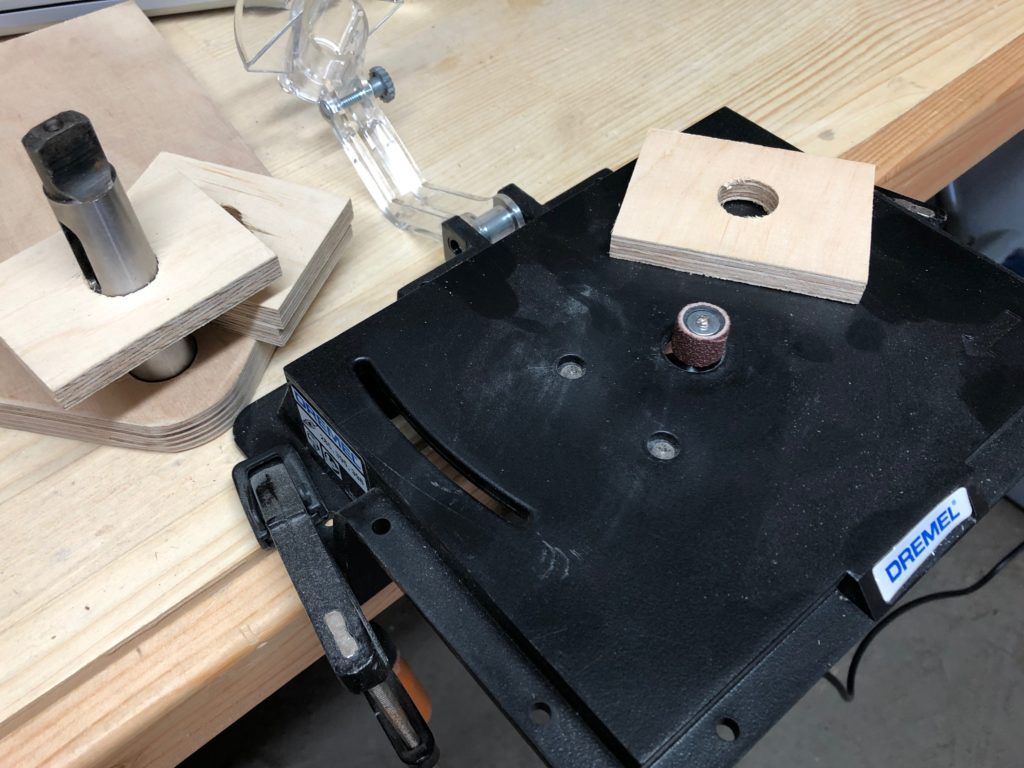

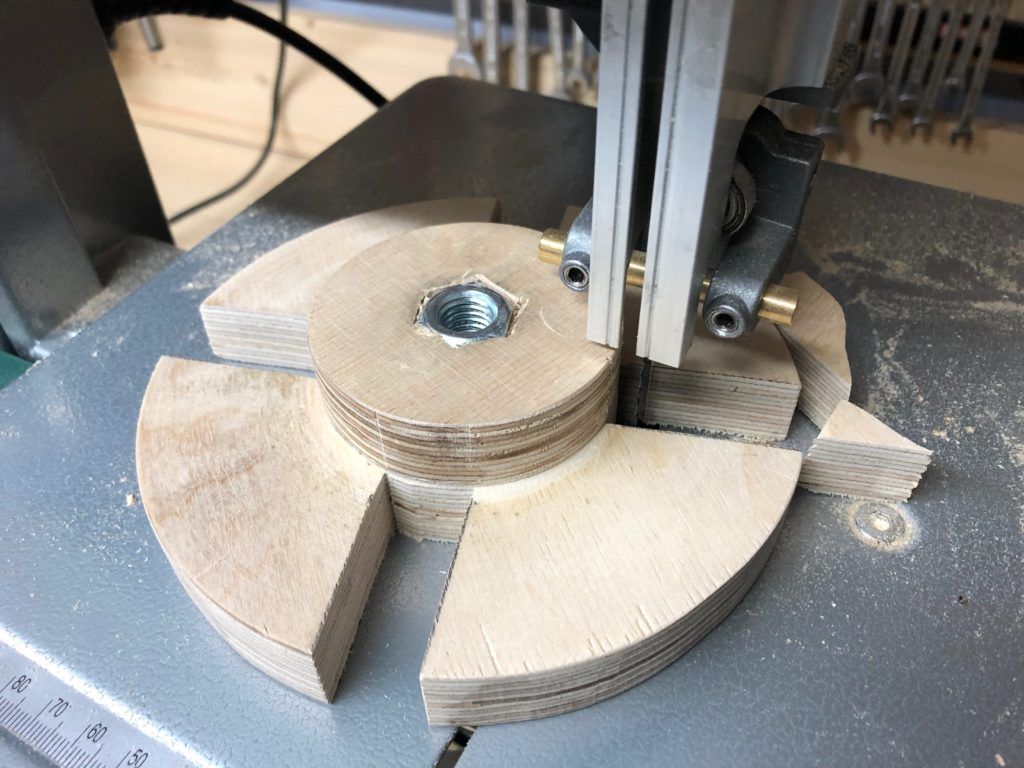

Teraz trzeba dostosować średnicę otworu w samym koniku. Dotychczas był tam osadzony pręt gwintowany M10, a teraz będzie tam zamocowany adapter MT2/MT3.

Po wstępnym wywierceniu otworów w każdym z elementów składowych, ostateczna średnica uzyskiwana jest przez szlifowanie. Dzięki temu uzyskujemy pasowność „na wcisk” i nie przeszkadza w tym stożkowo zmniejszająca się średnica zewnętrzna adaptera.

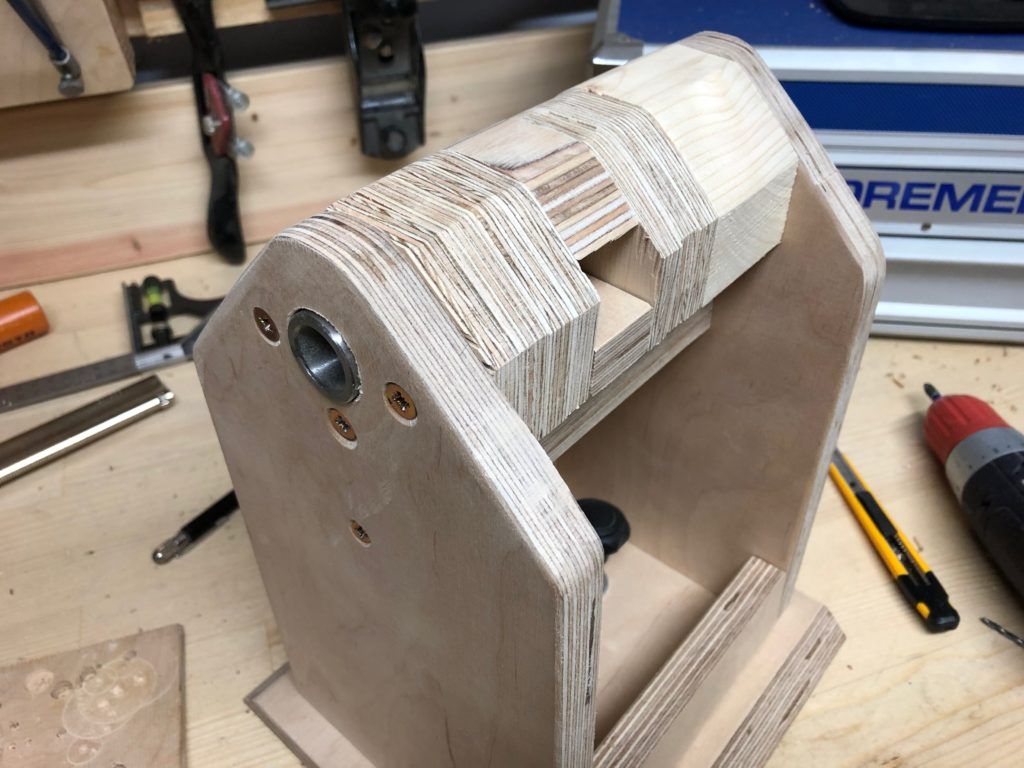

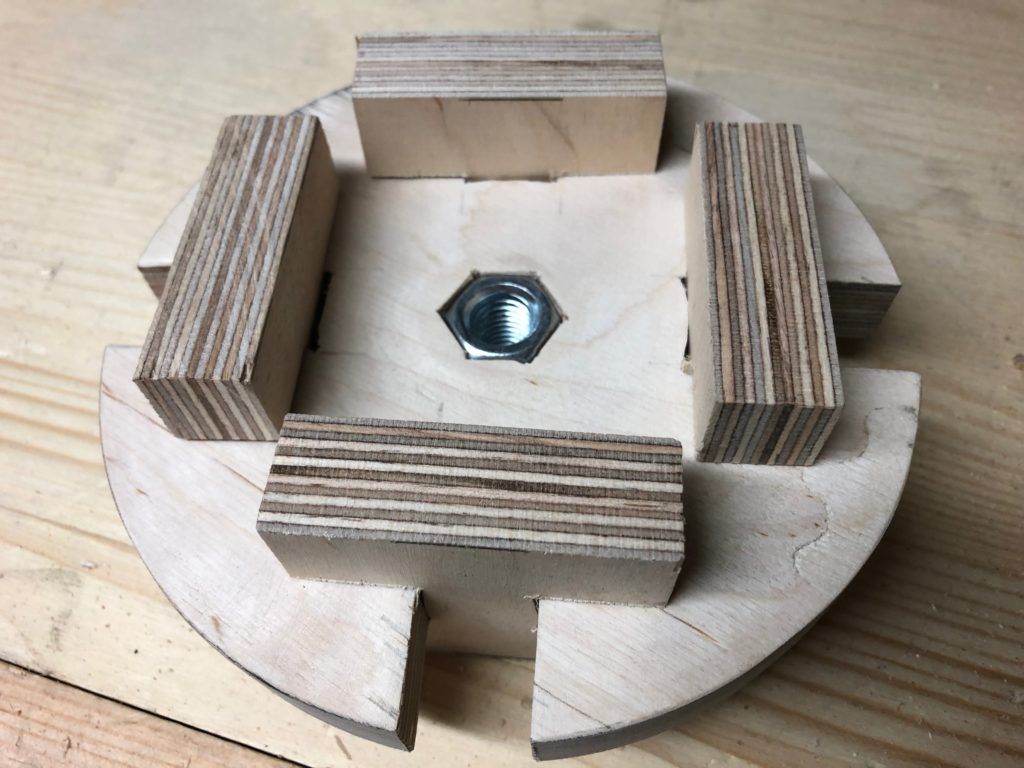

Dwa ostatnie elementy nachodzą na płetwę i tym samym zamiast okrągłego mają otwory prostokątne. Dłuta świetnie sobie radzą z takimi zadaniami.

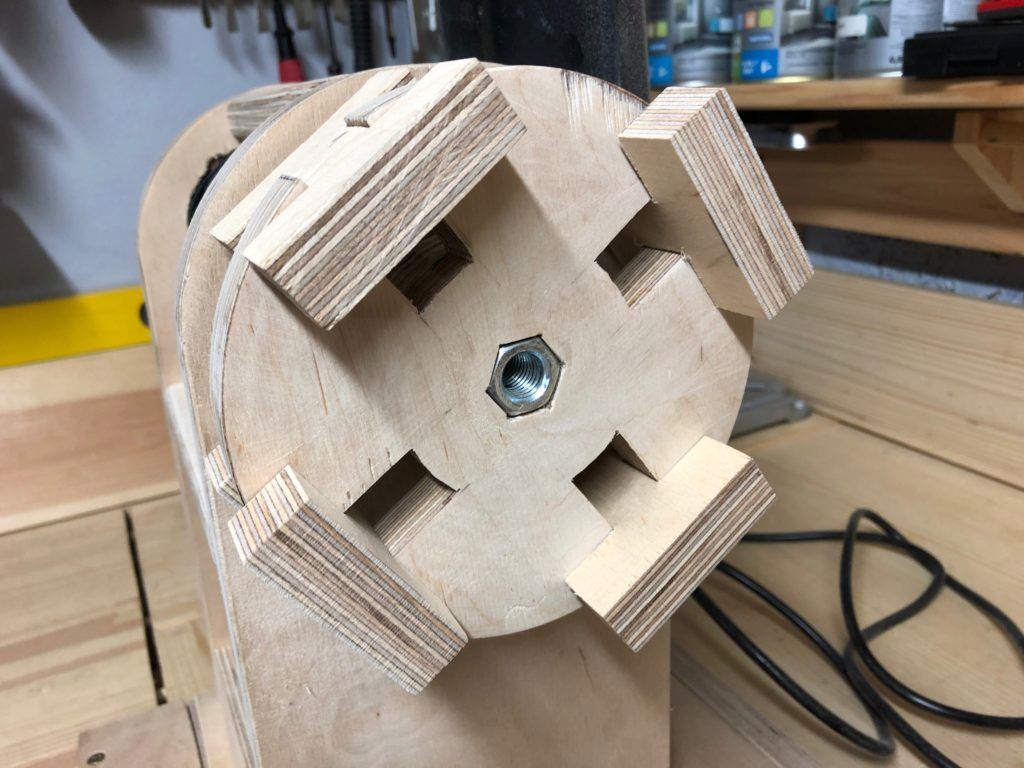

Teraz pozostaje całość złożyć razem, ścisnąć i zamocować do korpusu konika.

Tak to wygląda po zmontowaniu. Otwory po bokach umożliwiają wybicie osadzonego osprzętu za pomocą klina.

Tu widzimy konik z zamocowanym kłem obrotowym.

Stożek Morse’a jest dość uniwersalnym i często spotykanym mocowaniem zarówno w małych jak i w dużych obrabiarkach. Mam nadzieję, że będzie sprawował się dobrze i tym samym polepszy się mój komfort pracy z tokarką.

Uchwyt tokarski

Tu też sporo się zmieniło w stosunku do pierwotnej wersji. Przede wszystkim teraz będzie możliwość bezpiecznego mocowania materiału o większych średnicach. Ale zacznijmy od początku.

Baza uchwytu

Dotychczas takie elementy wycinałbym wyrzynarką (pewnie osadzoną w blacie stołu). Odkąd jednak dysponuję pilarką taśmową, życie stało się prostsze, a projekty jak ten nie są już tak czasochłonne (co będzie widać na kolejnych zdjęciach)

Ilekroć używam większych średnic wierteł bądź zależy mi na osiowości, czy po prostu precyzji wykonywanych otworów, używam wiertarki kolumnowej. W niedługiej przyszłości część tych prac mam nadzieję przejmie tokarka. Wszystko zależy od tego jaką precyzję uda mi się uzyskać. Jak by nie patrzeć, to jednak samoróbka.

W wycinaniu takich nietypowych kształtów dłuta są jednak niezastąpione.

Elementem mocującym jest długa nakrękta M10.

Jej długość praktycznie idealnie pasuje do dwóch warstw sklejki 18mm. Oba elementy kleimy…

… ściskamy i pozostawiamy do wyschnięcia.

Ostateczny kształt (bo przecież nie są wycięte idealnie) nadajemy już przez samo toczenie. Tak samo postępujemy z mniejszym kołem znajdującym się z tyłu.

Jeszcze minimalne planowanie od czoła i mamy prawie gotowy główny element całego uchwytu.

Na razie na uchwyt to jeszcze nie wygląda, ale wszystko w swoim czasie.

Szczęki uchwytu i montaż całości

Teraz zabieramy się za same elementy mocujące. Brałem pod uwagę trzy lub cztery chwyty. Ostatecznie stanęło na czterech, ale wersji z trzema w przyszłości nie wykluczam.

I tutaj już zdecydowanie widać przewagę pilarki taśmowej. Takich elementów nie wykonałbym w tak krótkim czasie w inny sposób.

Sloty w bazie uchwytu też wycinałem z dziecinną łatwością.

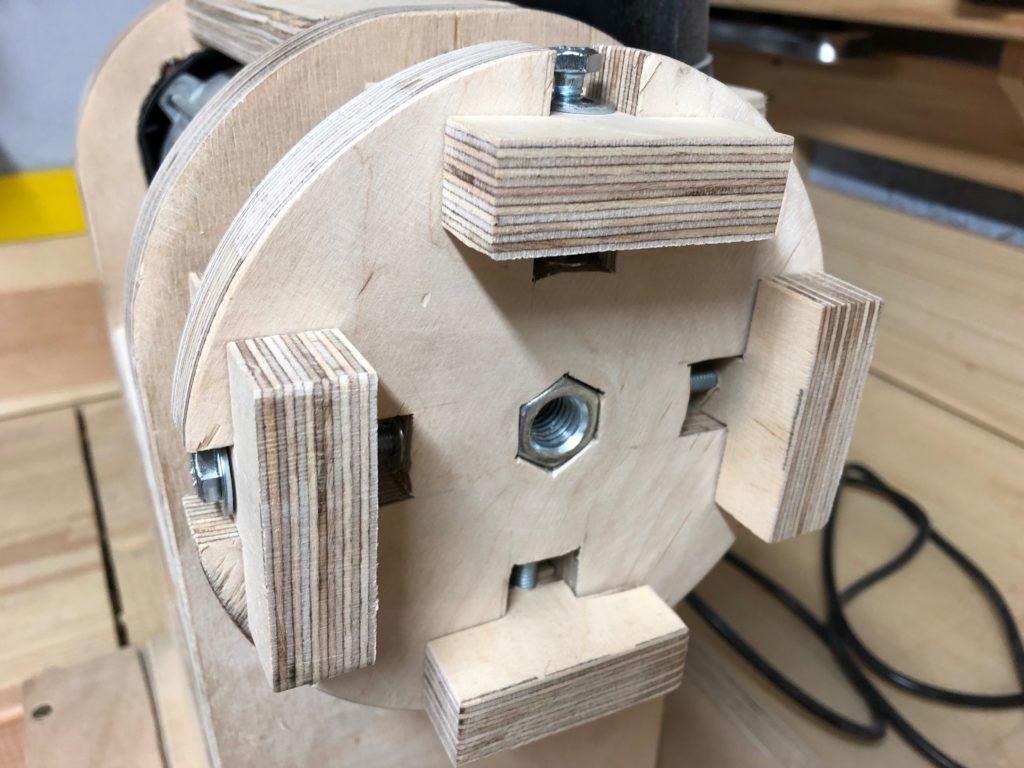

Tak wygląda prawie gotowy (bo jeszcze bez otworów mocujących szczęki) bazowy element mojego uchwytu tokarskiego.

Wstępne pasowanie i lekkie szlify przed dalszym montażem. Na tym etapie pomimo iż szczęki powinny być jednakowe, to dobrze jest je sobie ponumerować, tak aby trafiały zawsze w te same miejsca.

Szybka przymiarka i możemy lecieć z tematem do przodu.

Teraz trzeba nawiercić otwory pod dwugwinty. Tu ważna jest zarówno precyzja jak i nie zbyt duża głębokość.

Dwugwinty wkręcamy za pomocą wkrętarki i przedłużonej nasadki imbusowej. Jeśli nie ma dedykowanego miejsca na imbus, to radzimy sobie tak, jak opisywałem tutaj.

Teraz mamy już możliwość przetestowania działania szczęk w praktyce. Należy jednaj pamiętać, że przy takiej konstrukcji jest dość niewielki zakres ruchu, gdyż nie wkręcimy śrub zbyt głęboko, bo ogranicza nas nakrętka stanowiąca oś uchwytu. To można korygować podkładkami, czy tulejkami, ale mam na to inny pomysł.

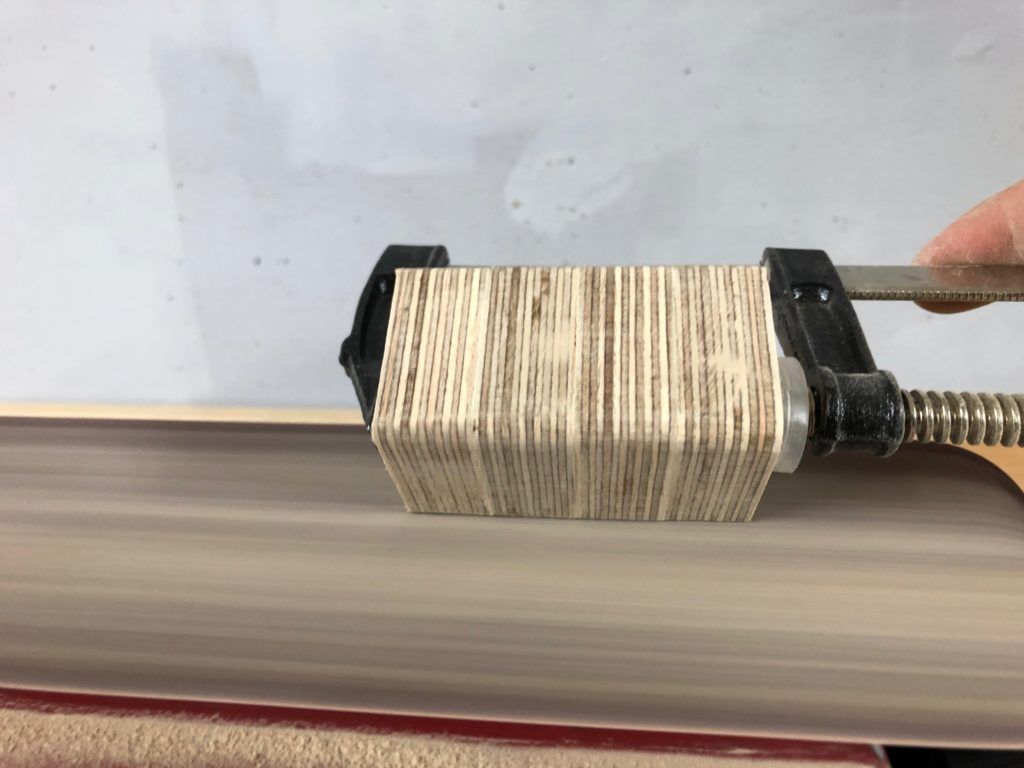

Po wstępnym docięciu szlifujemy razem cztery trójkątne elementy zaokrąglając ich rogi.

Tak przygotowane elementy kleimy do szczęk. Tu również zalecany jest dobry ścisk i chwila cierpliwości. Tym bardziej, że wrzeciono będzie poruszać się ze znaczną prędkością. Docelowo dla pewności dojdą jeszcze wkręty.

Ja przygotowałem na razie jeden rozmiar. Obracając szczęki w drugą stronę nadal mam możliwość zamontować elementy o większej średnicy. A jak nietrudno się domyślić, na pozostałych powierzchniach mogę zamontować jeszcze dwa rodzaje dystansów o pośredniej wysokości (lub ewentualnie innym kształcie) i dzięki temu uzyskać prawie pełen zakres ruchu szczęk nie zmieniając długości śrub i nie używając dodatkowych podkładek.

Konik ze stożkiem Morse’a i uchwyt tokarski – Podsumowanie

Są to pierwsze modyfikacje mojej tokarki odkąd powstała. Tym samym dwie główne bolączki całej konstrukcji zostały wyeliminowane.

Na chwilę obecną całość prezentuje się tak i moim skromnym zdaniem jest to spory postęp w stosunku do pierwszej wersji prototypowej. Materiał jest trzymany znacznie pewniej, a kieł obrotowy nie powoduje nadpaleń wynikających z tarcia (jak miało to miejsce dotychczas).

Na powyższym filmiku można zobaczyć w działaniu oba nowe elementy, czyli konik ze stożkiem Morse’a i uchwyt tokarski. Niebawem mam nadzieję podzielić się z Wami efektami prac wykonanych z użyciem tych nowych zabawek w moim warsztacie.

A, co dalej? Jeszcze kilka pomysłów jest. Chciałbym zaimplementowć posów wzdłużny konika, alternatywnie do podpory wykonać imak na wzór tego stosowanego w tokarkach do metalu zapewniający posów wzdłużny i poprzeczny, umożliwić wykonywanie gwintów, wymienić silnik na większy i wyposażyć go w przekładnię pasową odciążając wał i umożliwiając regulację obrotów, … itp.

Zobaczymy, co będzie możliwe i sensowne przy tej sztywności konstrukcji. Obecne Łoże ze sklejki wydaje się sprawdzać do obecnych potrzeb, ale już niekoniecznie przy planowanych zmianach. Być może kolejny etap ewolucji nastąpi przez rewolucję, czyli przez budowę tokarki v2.0. Pożyjemy zobaczymy. A tymczasem życie toczy się dalej 😉