Dokładność, to kosztowny parametr. Dlaczego tak twierdzę? Bo dokładność zazwyczaj wymaga precyzyjnego sprzętu, który z reguły tani nie jest, że o poświęconym czasie nie wspomnę. A jak mawiają: czas to pieniądz. Czy zatem przydomowy, amatorski warsztat jest skazany na brak dokładności i w efekcie nieuniknioną fuszerkę? To zależy, jaką dokładność chcemy osiągnąć i ile czasu jesteśmy w stanie zainwestować w powtarzalny efekt i przyjemność ze sprawnie, szybko i solidnie wykonywanej pracy. Ale dlaczego zainwestować? Ano dlatego, że lepiej poświęcić kilka chwil więcej na etapie przygotowań, niż poprawiać skutki kiepskiej dokładności, czy też braku powtarzalności (nie wiadomo co gorsze, a właściwie, to zależy od sytuacji). Jeśli temat wydaje Ci się interesujący, zapraszam do dalszej lektury, gdzie na wszelkie sposoby odmieniane będą dokładność kątów i łuków.

Słowem wstępu

O ile mamy do wykonania jedno, czy dwa cięcia pod zadanym kątem, to dokładność jest kwestią względną.

Czasem uda się nawet uzyskać zadowalający efekt w pierwszej próbie i bez większych nakładów.

A czasem wygląda to nieźle nawet w 3D. Jednak, gdy potrzebujemy taki efekt uzyskać kilkukrotnie (powtarzalność), to na szczęśliwy przypadek już bym nie liczył. To jest dobry moment aby wykonać szablon.

Szablon kątów 45° i 90°

Zaczynamy od możliwie precyzyjnego wyznaczenia kątów z pomocą kątomierza (lub inną metodą).

Następnie przygotowujemy szablon roboczy, który w moim przypadku będzie połówkami zamierzonych kątów, czyli 45° i 22,5° (gdyż cięcie pod kątem 90° w miarę dokładnie wykonujemy już za pomocą samych sanek).

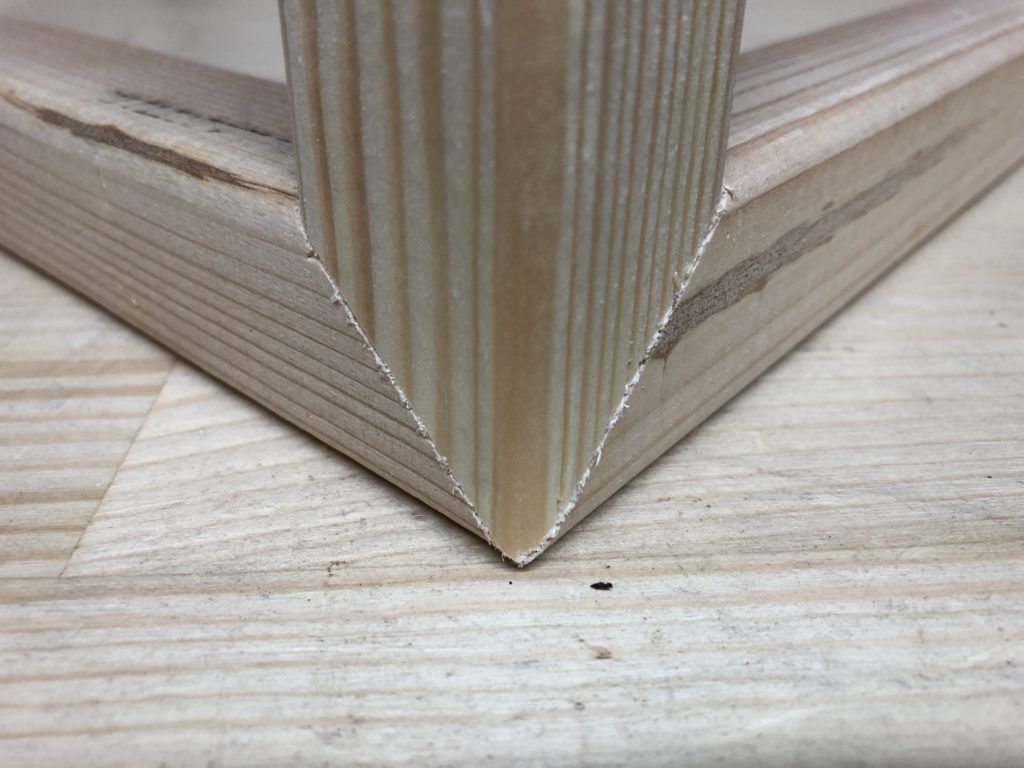

Z takim szablonem możemy względnie dokładnie wykonać cięcia kątowe elementów obramowania powstającego szablonu.

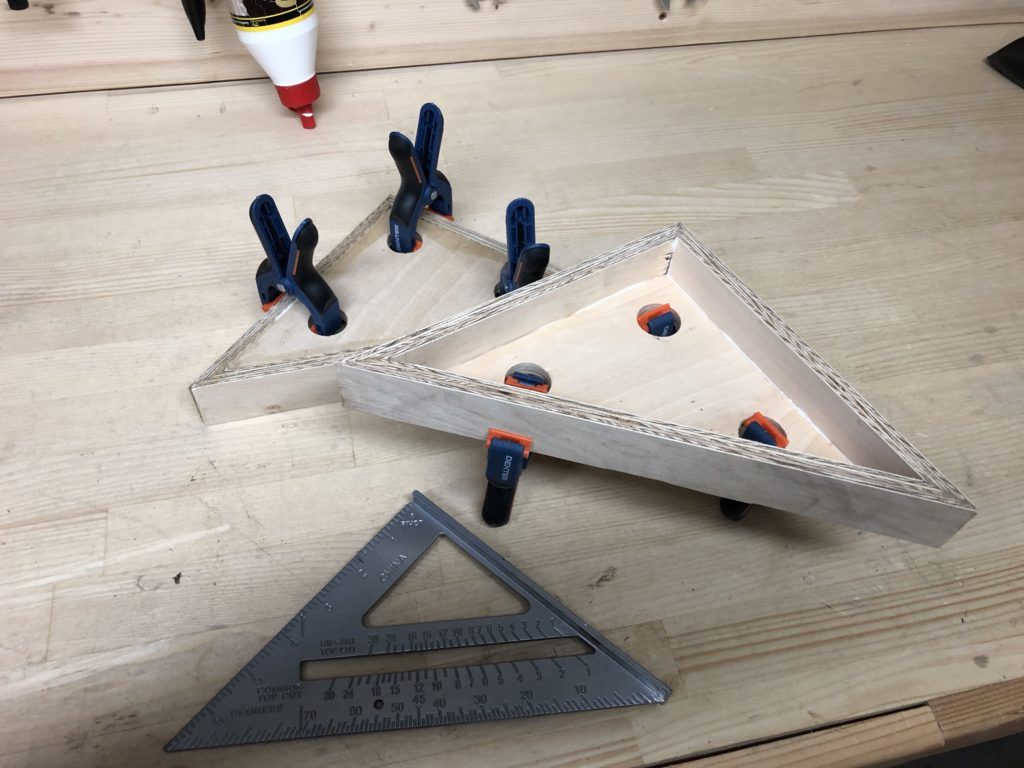

Teraz trzeba to złożyć i posklejać.

Nie zaszkodzi też zweryfikować względem fabrycznie wykonanych kątów lub kątomierza.

Po nałożeniu kleju unieruchamiamy całość ściskami. Nieustannie uważamy przy tym na zachowanie kątów.

W międzyczasie „dorosłem” do wieszaka na dozownik z klejem.

Wieszak na dozownik z klejem

Może i mała rzecz, a jednak ułatwia pracę. Dzięki temu, że klej nie jest odstawiany na blat, to nie trzeba czekać, aż po odwróceniu, ponownie spłynie do górnej części dozownika.

Konstrukcja jest tak prosta, że opis sobie i Wam daruję.

Jedno, na co zwrócę uwagę, to fakt, że jak prawie wszędzie w moim warsztacie, tu również do zawieszenia wykorzystuję francuski zacisk.

Weryfikacja w praktyce

Skoro klej już wysechł możemy sprawdzić, co warte są nowe szablony.

Na pierwszy ogień idzie znane już połączenie trzech kantówek w narożnik, czyli trzykrotne, podwójne cięcie pod kątem 45°.

Jest naprawdę nieźle i dzięki szablonowi teraz będzie to już powtarzalne.

A tu mamy jeszcze jeden sprawdzian tego kąta. Wygląda całkiem obiecująco.

I wszystko byłoby dobrze, ale jest jedno ale.

Przykładnica kątowa

Dlaczego przykładnica? Po pierwsze dla tego, żeby nie robić sterty szablonów dla każdego możliwego kąta (choć dla tych podstawowych i tak moim zdaniem warto mieć szablony). Po drugie zabawa zaczyna się tam, gdzie cięcia są pod kątem innym niż 90° z obu stron elementu i wtedy przykładnica z stop-blokiem jest nieoceniona.

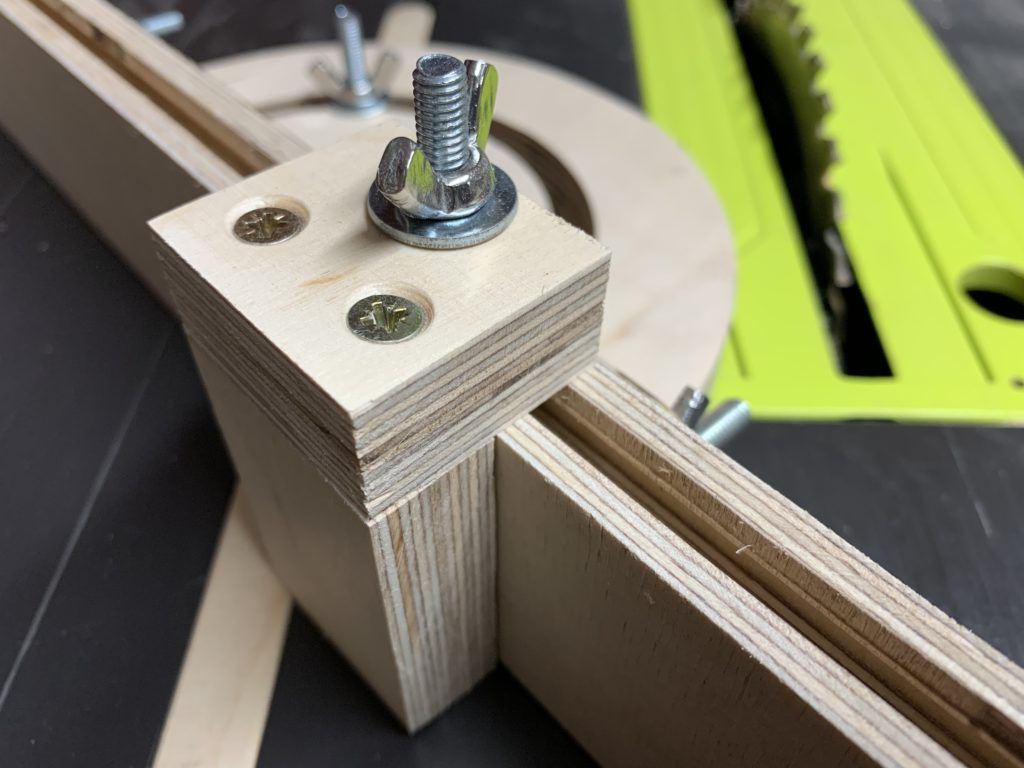

Przykładnica z rowkami teowymi

A więc do dzieła. Zacznijmy od listwy prowadzącej. Najpierw przefrezujemy ją wstępnie frezem palcowym (prostym) wzdłuż przykładnicy stołu.

Następnie użyjemy frezu teowego (z angielskiego T-Slot / Key-hole bit)

Finalny efekt wygląda jak widać.

Do tak uzyskanych slotów potrzebujemy jeszcze specjalnych śrub teowych (z angielskiego zwanych T-Bolt). Jako, że nie mam akurat pod ręką właściwego rozmiaru, to trzeba na szybko coś zaimprowizować.

Po potraktowaniu szlifierką, zwykła śruba z łbem kulistym staje się zaimprowizowaną śrubą teową.

Łuki

Frezowanie łuków, to kolejny z mini projektów, który wcisnął mi się pomiędzy kąty, bo dokładność kątów i łuków chodzą w parze. Potrzebowałem wykonać frezowanie po łuku i trzeba było zaimprowizować cyrkiel do frezarki.

Konstrukcja jest prosta (wersja bardziej uniwersalna jest dopiero w planach), ale daje radę).

Frezowanie łuków okazało się szybkim i dającym całkiem dobry efekt zabiegiem.

Widoczne na zdjęciu wiertło robi za prowizoryczną oś obrotu.

Zmieniając jego osadzenie w poszczególnych otworach przystawki, zmieniamy promień uzyskiwanego łuku.

Jak na tak nieskomplikowany przyrząd, efekt końcowy jest co najmniej zadowalający.

Wróćmy więc do wątku przykładnicy.

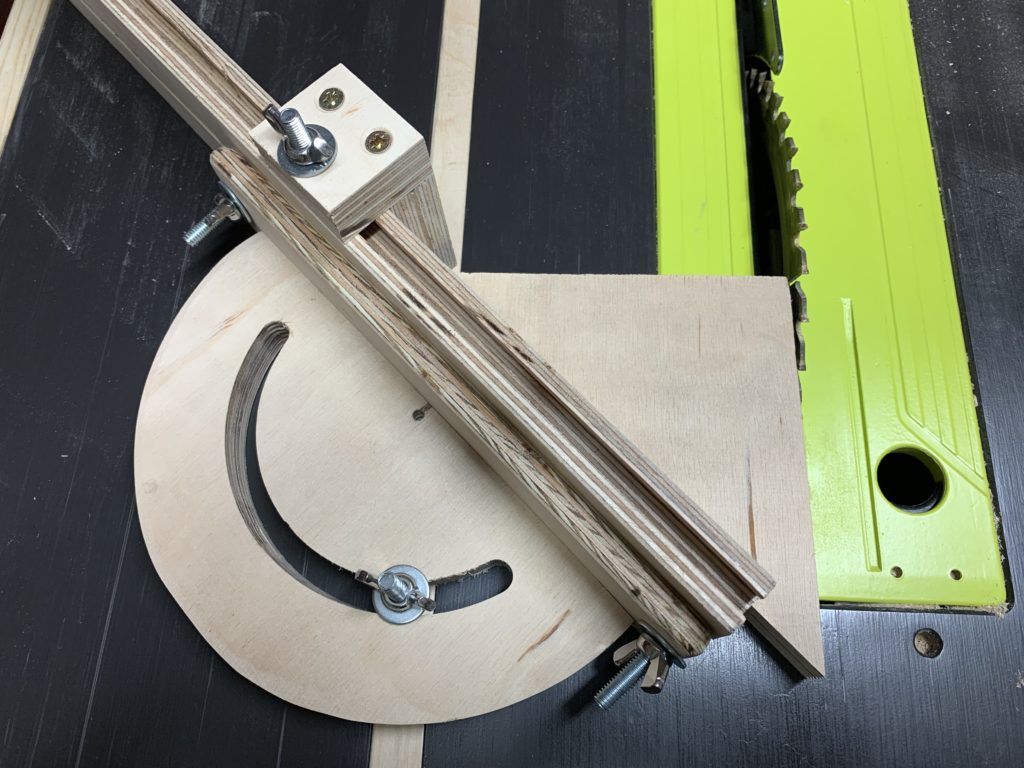

Regulacja kąta

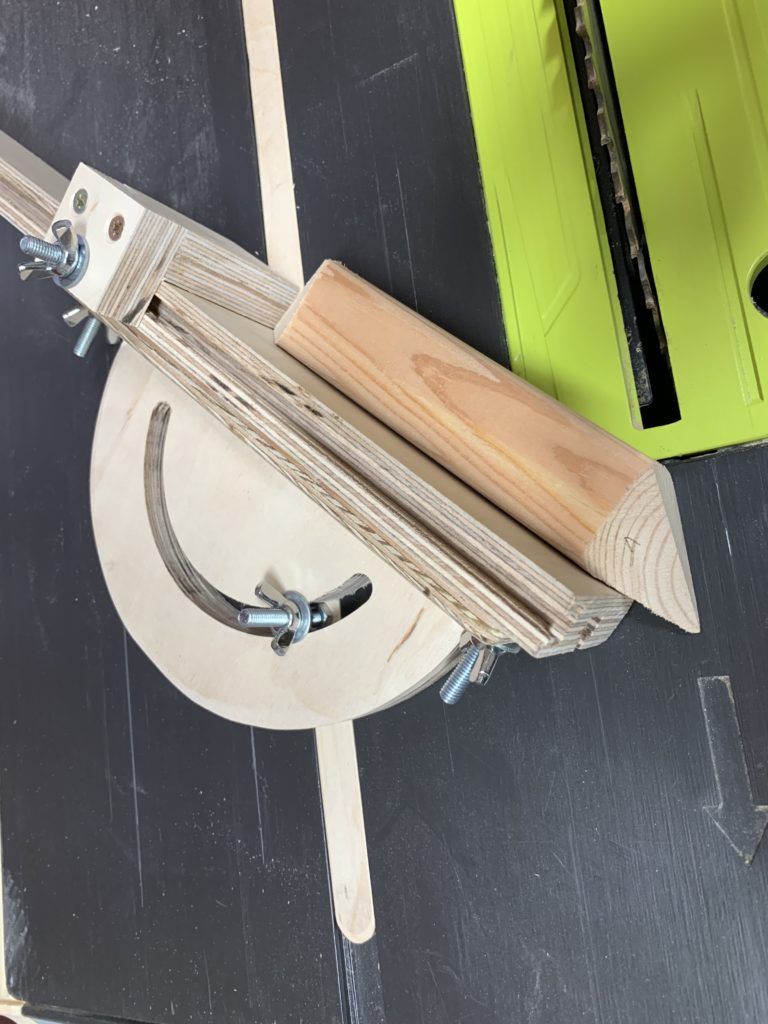

Przykładnica kątowa z pewnością potrzebuje elementu regulacji kąta. Wykonajmy więc taki element.

Zaczynamy od wyznaczenia osi obrotu i wyfrezowania wewnętrznego łuku, który będzie służył do regulacji kąta.

Analogicznie frezujemy kolejny przebieg o większym promieniu. W ten sposób (po dodatkowym frezowaniu mającym na celu zaokrąglenie krawędzi) uzyskujemy ostateczny kształt elementu.

Po złożeniu w całość przykładnica kątowa prezentuje się jak widać. Plastikowa przykładnica od kompletu z piłą jakoś nie budzi mojego zaufania.

Wyniki pierwszych testów są zachęcające.

Pozostaje dołożyć stop-blok, czyli ogranicznik długości docinanego elementu. Konstrukcja jest dość oczywista i pewnie nie wymaga bardziej szczegółowego opisu.

Kolejne próby potwierdzają słuszność obranej koncepcji. Jest dobrze.

Tu przykładnica kątowa w boju podczas „seryjnej produkcji” dłuższych elementów.

A skoro kąt się zgadza, to efekt jest co najmniej zadowalający.

To skoro już mamy wedle czego ciąć, to jeszcze pasowałoby dobrze to skleić. I tu z pomocą przychodzi kolejny patent, czyli …

Pomocniki do klejenia pod kątem.

Nic odkrywczego, patent prosty i szeroko znany, ale może nadal warty opisania.

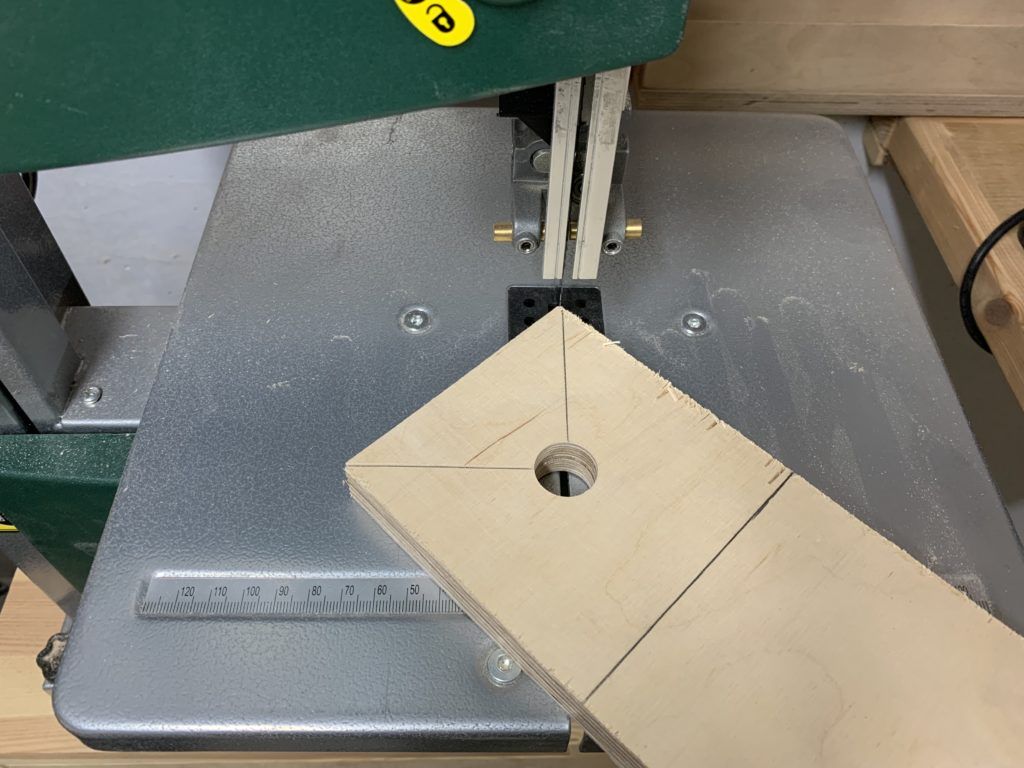

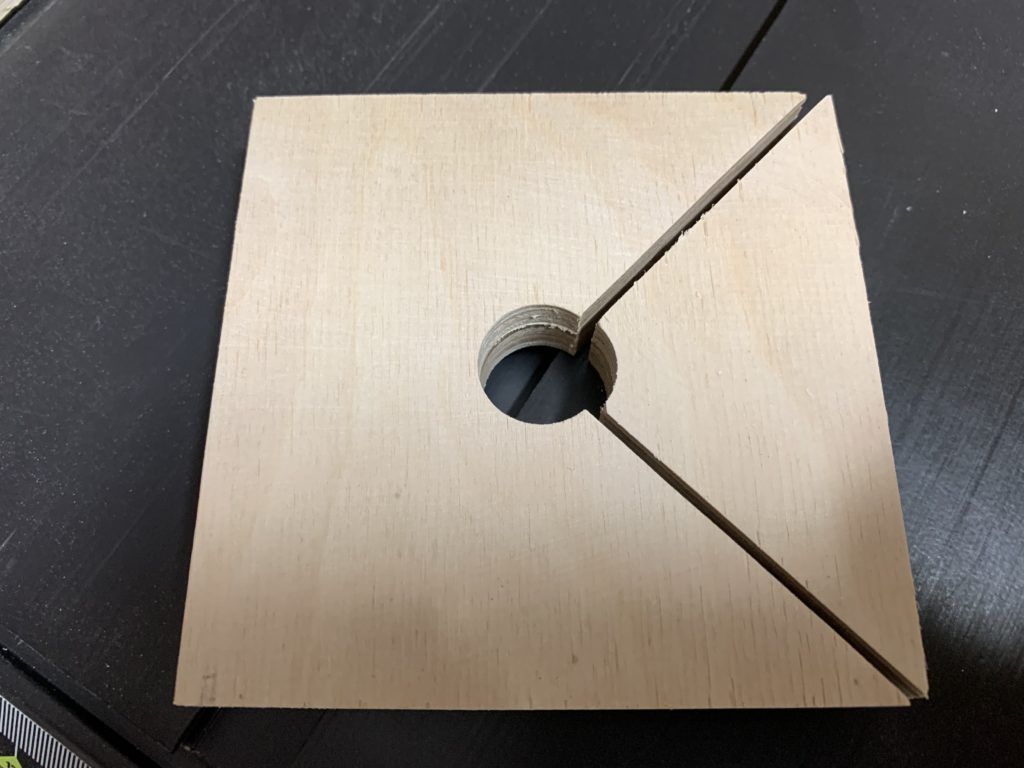

Po wyznaczeniu kwadratu (u mnie o boku 100mm) i jego środka oraz połówek obu przekątnych, wiercimy w środku otwór (u mnie 10mm).

Następnie pilarką taśmową rozcinamy po wyznaczonych wcześniej liniach.

Gotowy pomocnik wygląda jak na powyższym zdjęciu. Otwór będzie zapobiegał przyklejaniu się pomocnika do klejonych elementów.

A tak wygląda pomocnik w użyciu.

Dokładność kątów i łuków- Podsumowanie

Wiem, że są dostępne gotowe przykładnice kątowe, szablony, wzorcowe kąty, ściski kątowe itp. Wiem , ale… Ale jak zrób to sam, to zrób to sam. Nie ma lepszego powodu do wykonania czegoś samodzielnie niż realna potrzeba. Potrzebowałem wykonać serię dokładnych cięć pod kątem i nie miałem czym tego zrobić, a teraz już mam. To, czego się przy tym nauczyłem i ile satysfakcji mi to dało, tego się nie da łatwo przełożyć na pieniądze. A czasu nie uważam za stracony. Było warto.

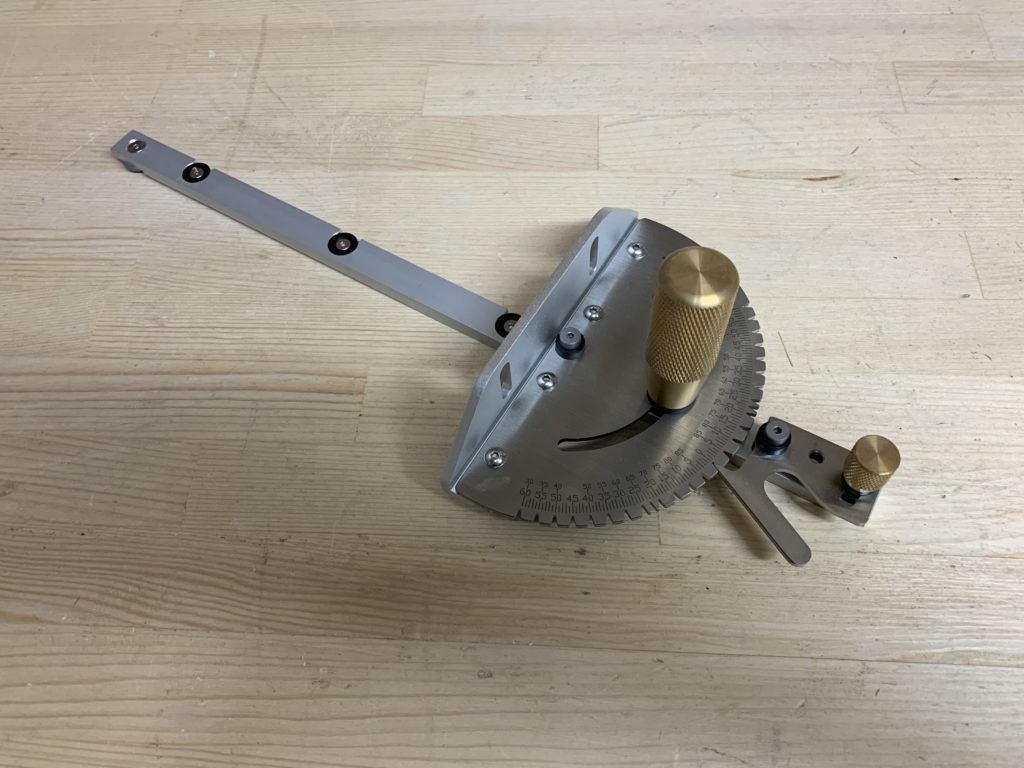

W międzyczasie dotarło jedno z moich azjatyckich zamówień i będę miał okazję zobaczyć jak pracuje się z fabrycznie wykonaną solidną (przynajmniej na pierwszy rzut oka) przykładnicą kątową. Relacja z moich testów tego i innych warsztatowych ciekawostek pewnie za jakiś czas pojawi się na blogu. Na to, że bez przeróbek będzie się dało wykorzystać z moją pilarką to nie liczyłem, ale przecież przeróbki i dochodzenie do zamierzonego celu, to jest to, co lubimy najbardziej.