Moja budowa własnego kontrolera frezarki zgodnego z Mach3 i opartego o CNConv rozpoczęła się od zapoznania z koncepcją oraz komponentami i przygotowaniem skrzyni na obudowę. Teraz czas te doświadczenia i przygotowania przekuć w działający kontroler i uruchomić na nim własną frezarkę CNC, bo od początku jest on budowany jako część tego projektu. Zainteresowanych zapraszam do dalszej lektury.

Słowem wstępu

Skrzynię na kontroler już mamy i zawartość skrzyni również. Teraz trzeba to wszystko rozplanować i zmontować tak, aby w efekcie powstał kompletny i działający kontroler frezarki CNC. I tym właśnie zajmiemy się w tej części. A, że czeka nas trochę pracy, to dobrze jest ją sobie zaplanować i od tego zaczniemy.

Kontroler – Plan działania

Skoro mamy już skrzynkę i wiemy co w niej chcemy umieścić, to teraz trzeba zaplanować kilka rzeczy:

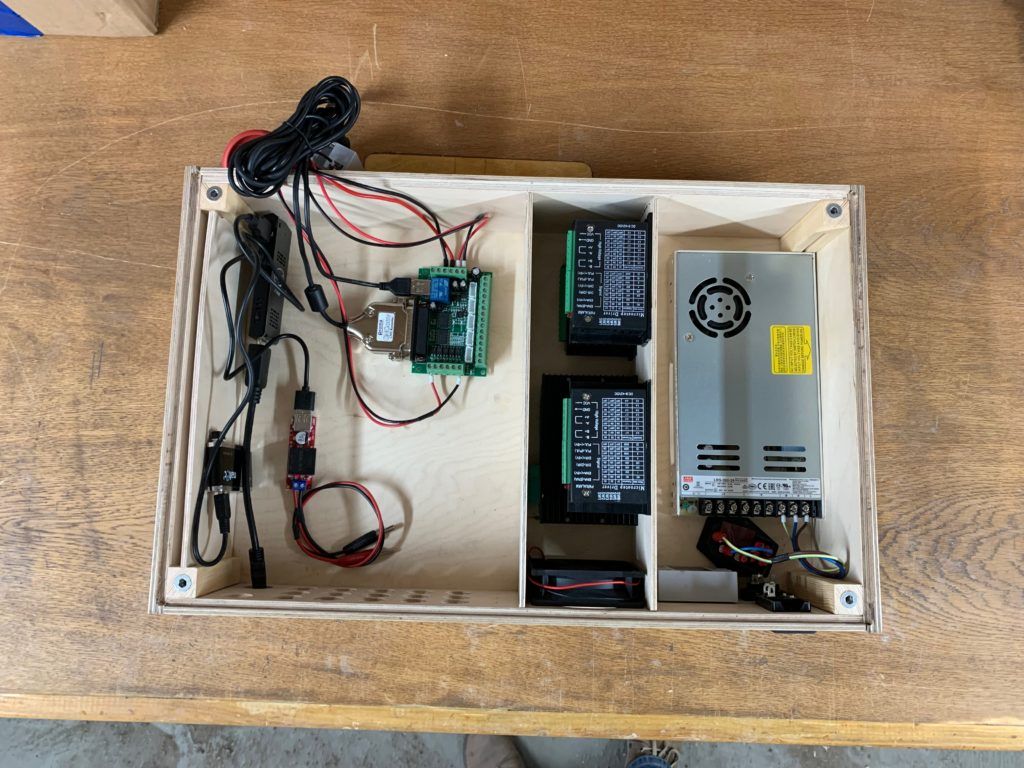

- Podzielimy sobie kontroler na trzy umowne strefy:

- Strefa elektroniki (komputer, kontroler, moduł wejść / wyjść, …

- Strefa sterowników silników krokowych

- Strefa zasilania

- Wyznaczymy te strefy zarówno w samej skrzyni jak i na panelu

- Przygotujemy panel przedni oraz panele montażowe / ścianki wyznaczające strefy

- Przymierzymy komponenty do przygotowanych przestrzeni

- Zamontujemy największe elementy

W na kolejny etap prac pozostanie nam jeszcze do zrobienia:

- Zamontowanie pozostałych komponentów

- Wykonanie okablowania wewnętrznego

- Wykonanie okablowania zewnętrznego

- Wykończenie (malowanie)

- Testy i uruchomienie

Jest to na tyle obszerny materiał, że na etapie opisywania prac, dla zachowania czytelności postanowiłem podzielić go na dwie części.

Tu jeszcze jedna dygresja. Oczywiście można byłoby zamówić wykonanie panelu, całej obudowy czy wręcz pójść w kierunku zakupu gotowego kontrolera, a nawet całej frezarki. No ale nie po to mamy warsztat, żeby takie prace zamawiać u innych. Metodami chałupniczymi, z użyciem ręcznych narzędzi i podstawowych elektronarzędzi też nam się to uda. A przy okazji zawsze więcej człowiek się nauczy i lepiej będzie rozumiał jak taki kontroler działa. Drobne naprawy i przeróbki też będzie łatwiej wykonać jak rozumiemy jak maszyna działa.

Od skrzynki do obudowy

Przedni panel

Pracę nad rozplanowaniem przestrzeni i podziałem na strefy nie bez powodu rozpoczynam od panelu przedniego.

Wiem ile i jakich elementów potrzebuję na nim zmieścić. To jak będą rozłożone też ma dla mnie znaczenie i postaram się Wam przybliżyć tę koncepcję.

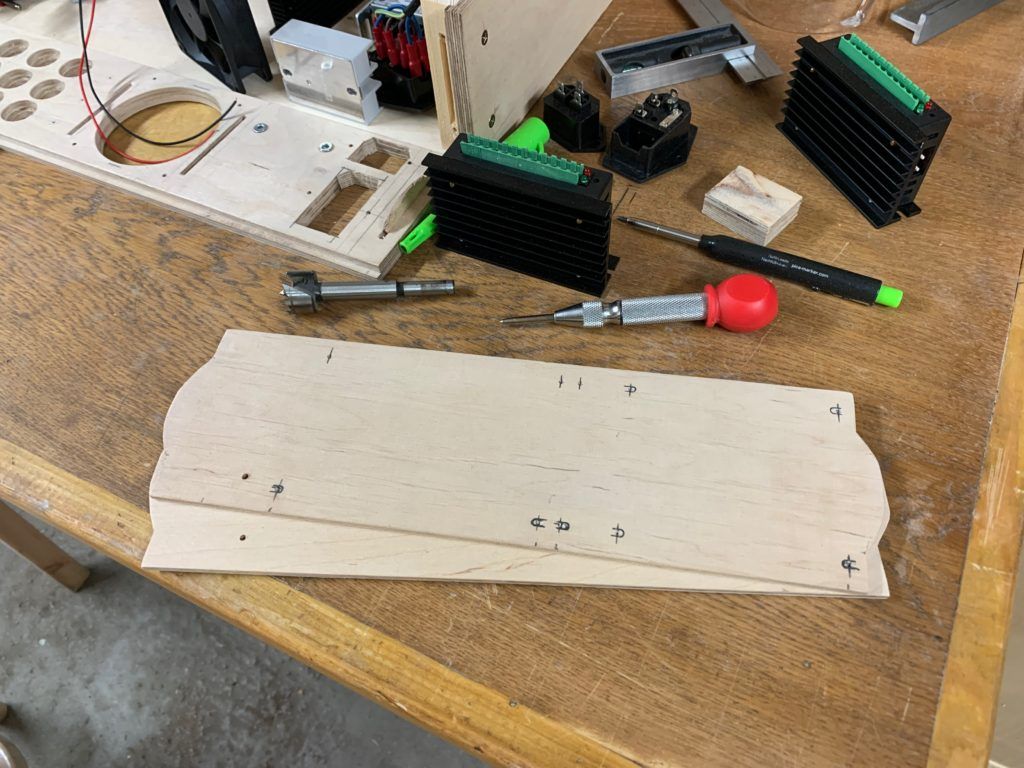

Zaczynamy od rozłożenia i rozrysowania elementów panelu. Od początku warto skupić się na ergonomii oraz funkcjonalności. Watro też podzielić sobie elementy panelu na grupy. Ja wykombinowałam to sobie tak, aby przy okazji zachować podział na strefy w skrzyni. W tym na strefy termalne, ale o tym za chwilę. Teraz przejdźmy od planowania do wykonania.

Takie seryjne wiercenie otworów dobrze jest w miarę możliwości wykonać na wiertarce kolumnowej, ale i ręcznie też się da. Co do wierteł do drewna, to zdecydowanie polecam używanie wierteł cylindrycznych.

Przydają się one nie tylko tam, gdzie docelowy otwór ma być okrągły.

Dopiero tam, gdzie średnica otworu przekracza moje możliwości w zakresie posiadanych wierteł cylindrycznych, używam otwornic.

Resztę zrobi wyrzynarka lub ręczna piła włosowa.

Tym sposobem mamy prawie gotowy panel przedni. Czyli można budować własne CNC nie mając do dyspozycji CNC.

Oprócz wspomnianych otworów mamy tu jeszcze osadzone mufy dwugwintowe dla zamocowania przekaźnika SSR. Na panelu ze sklejki o grubości 10 mm to lekkie wyzwanie, ale udało się nie przebić na wylot.

Teraz zajmiemy się podziałem skrzyni na strefy.

Podział na strefy

Wspomniane trzy strefy wydzielimy sobie najpierw na panelu.

Cała skrzynia składa się z elementów połączonych na lamelki. Ale lamelownicę można też wykorzystać w sposób ciut mniej oczywisty, co zaraz Wam zademonstruję.

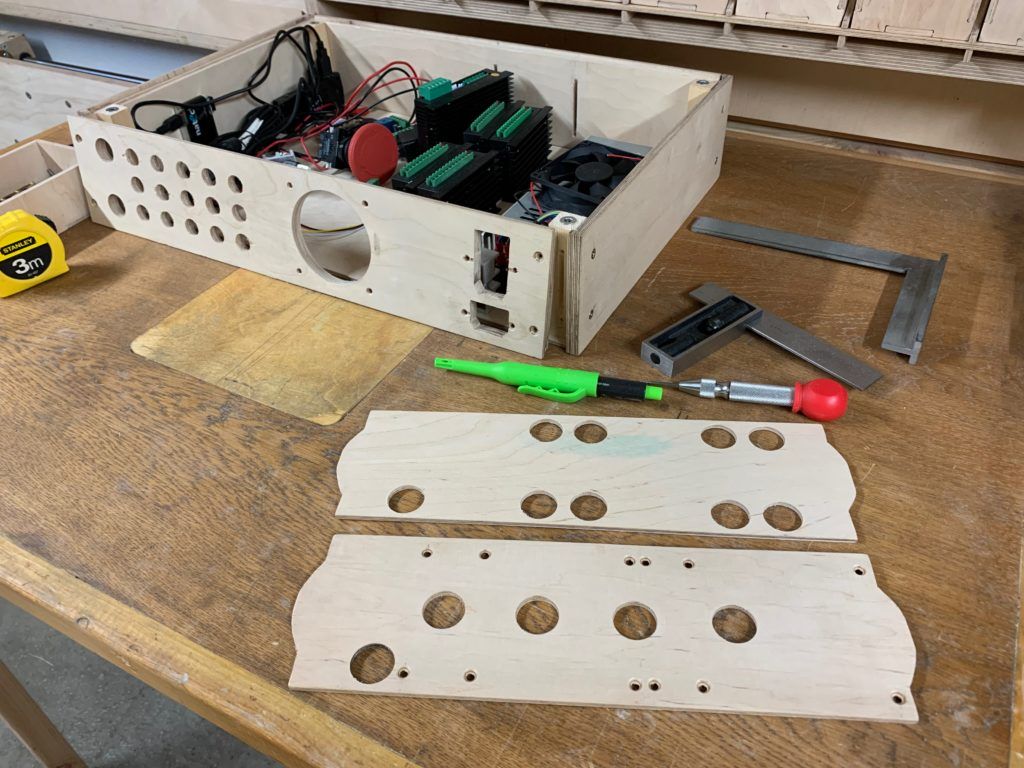

Przygotujemy sobie panele pionowe. Z uwagi na ich niewielkie rozmiary spokojnie poradziła sobie z tym ukośnica.

Same elementy mocujące, to idealne zadanie dla pilarki taśmowej. Ze wszystkich moich elektronarzędzi marki PARKSIDE, to ją cenię sobie najbardziej.

Z takimi elementami jak obrys połowy lamelki poradzi sobie ona najszybciej.

Jak pamiętacie mam zaplanowane trzy strefy więc po co trzy panele? Przecież dwa by wystarczyły.

No tak. Trzeci jest minimalnie krótszy i stanowi boczny panel montażowy w strefie przeznaczonej na kontroler. Na razie trudno dostrzec go na zdjęciu, ale wystarczy dobrze się przyjrzeć. Nim zajmiemy się później.

Skoro mamy już panel przedni i strefy, to czas na pierwsze przymiarki.

Na razie tak „na sucho”, żeby ustrzec się problemów z nieuwzględnieniem w wymiarach grubości ścianek, czy tego typu niedopatrzeń. W końcu to prototyp.

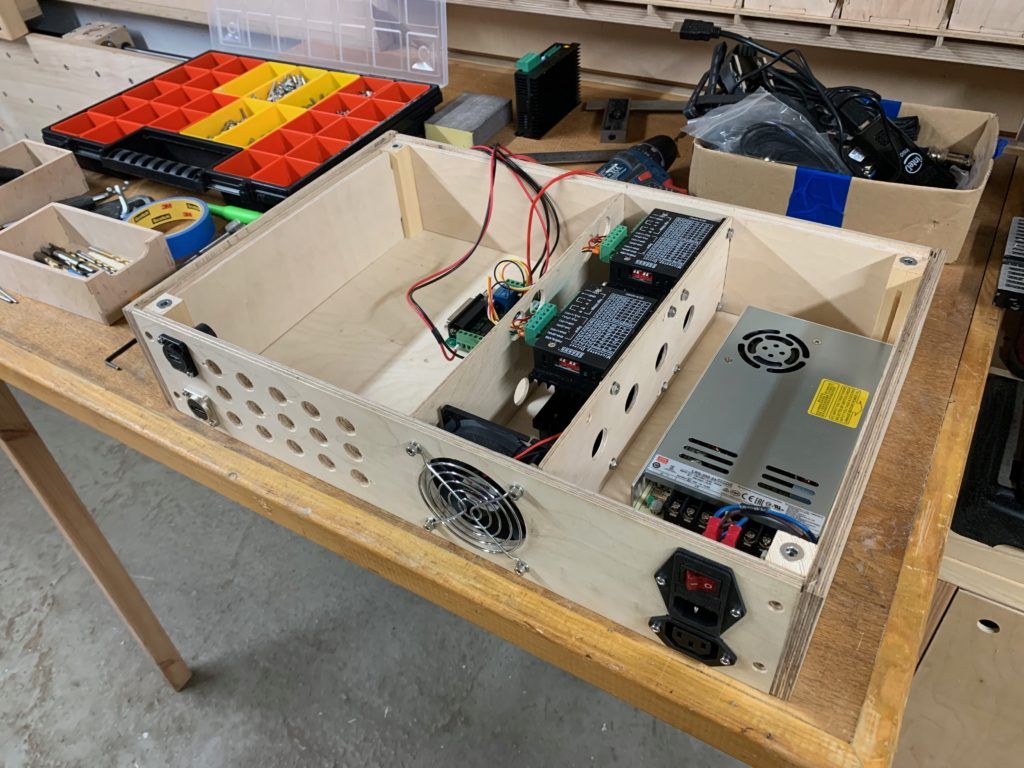

Jak narazie wygląda, że wszystko się zmieści. Strefa pod kontroler jest celowo największa, bo tu chcę sobie zapewnić największą przestrzeń dla potencjalnych zmian konstrukcyjnych w przyszłości.

Ważnym elementem weryfikacji jest też docelowy montaż pod blatem stołu. Przestrzeń na wtyki musi być wystarczająco duża, żeby swobodnie tam nimi operować.

Montaż

Skoro wszystko wydaje się być w porządku, to czas na montaż głównych podzespołów. Zaczniemy od tych o większych gabarytach.

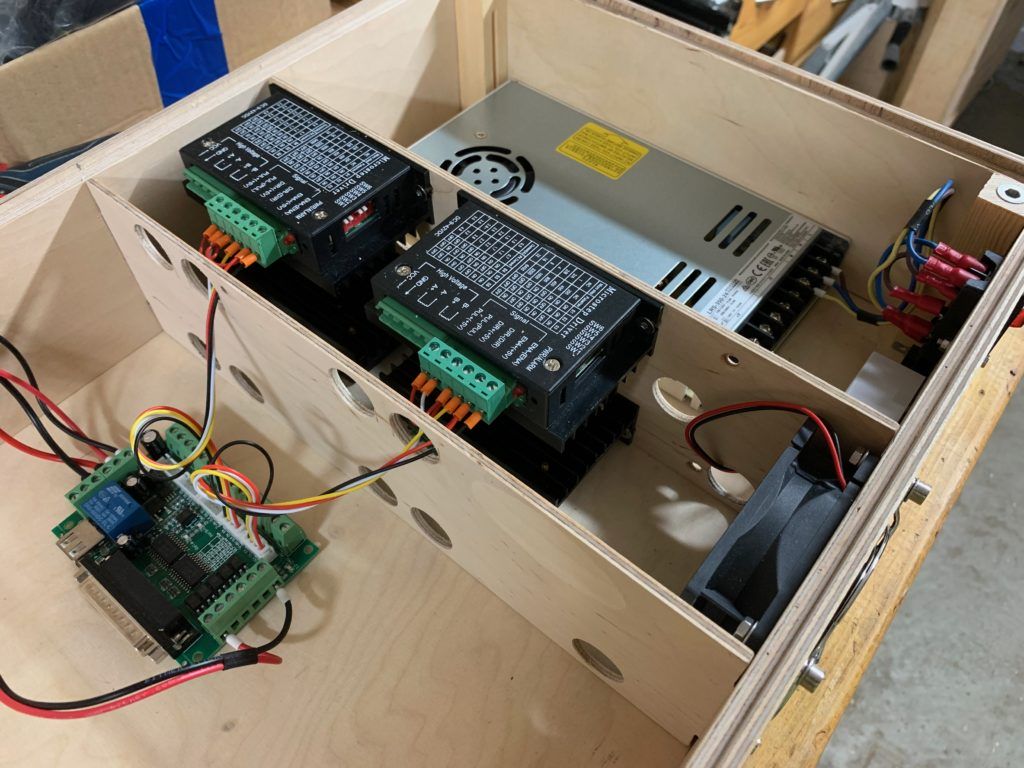

Na początek zamierzam użyć sterowników TB6600, ale rozmieszczenie i otwory mocujące wykonuję od razu też pod DM556, które są mocniejsze i co za tym idzie ciut większe.

Na tym etapie można to po prostu zrobić wygodniej, a pracy przy tym niewiele więcej.

Te większe otwory ułatwiają dostęp do złączy, a część z nich to przyszłe przepusty kablowe.

Jest też kilka otworów wentylacyjnych.

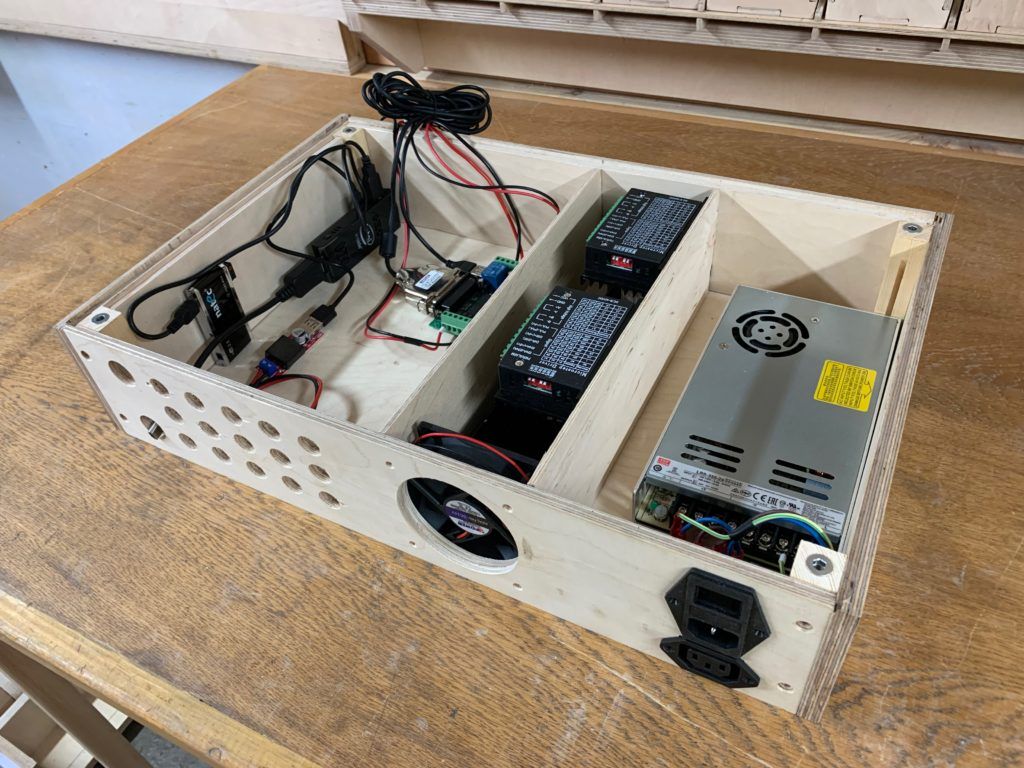

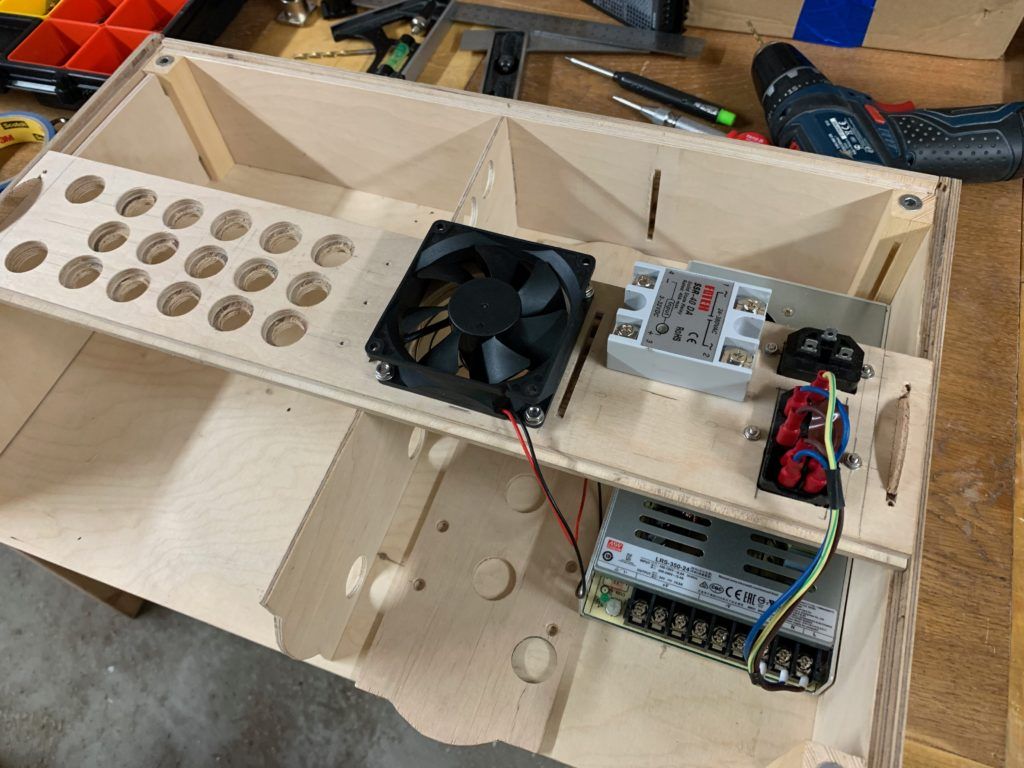

Wentylator zaplanowałem tylko w strefie ze sterownikami silników krokowych, ale zakładam, że powinien dać radę. Jak nie, to tylny panel pozostaje cały do dyspozycji. Na zdjęciu widać też umiejscowienie przekaźnika SSR.

Sterowniki silników są ustawione tak, żeby ich radiatory były skierowane do środka tunelu w ich strefie. Wentylator jest dość wydajny i ustawiony tak, żeby ciepłe powietrze było usuwane na zewnątrz obudowy. Dzięki temu nie powinienem mieć problemów z pyłem w środku. Powinno się sprawdzić. Zobaczymy po uruchomieniu.

A tak wygląda to po wstawieniu paneli na swoje miejsce.

Tym samym dwie z trzech stref są prawie gotowe.

Kontroler – Detale

Poniżej omówię jeszcze pokrótce kilka detali.

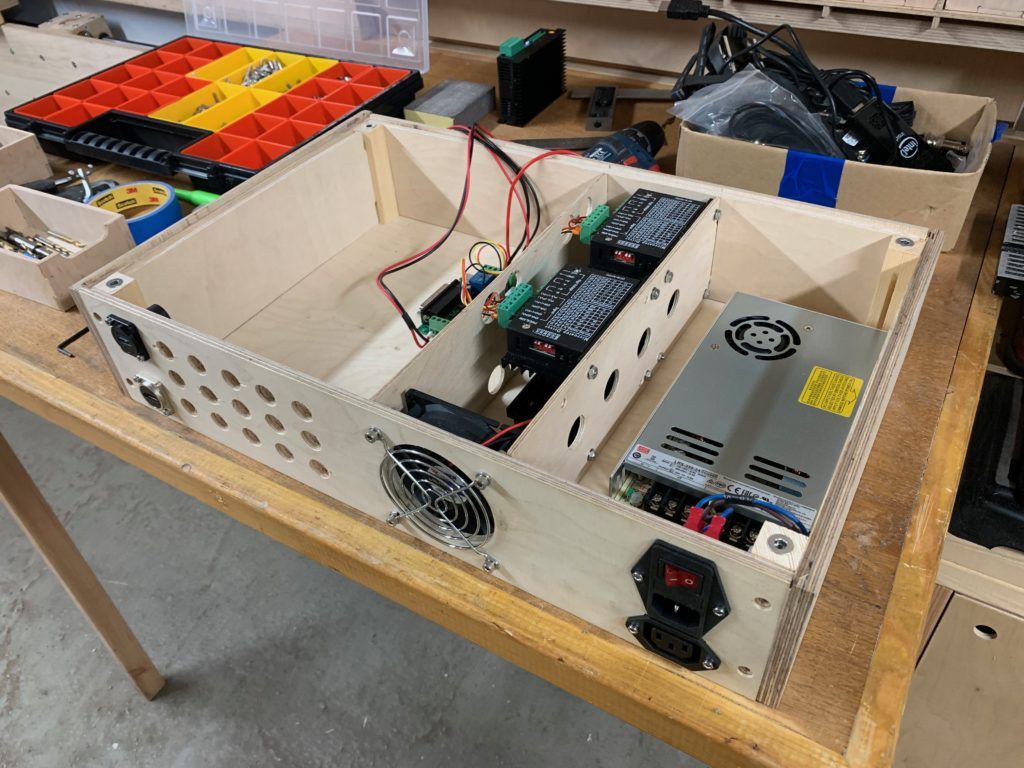

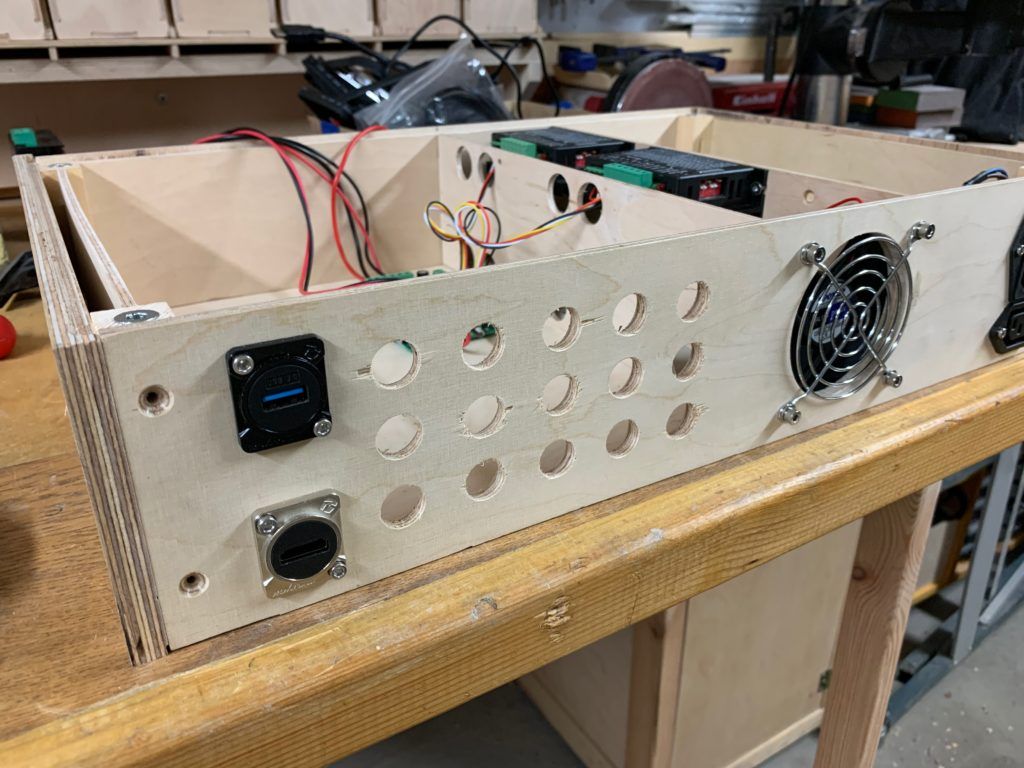

Gniazdo zasilania, to gniazdo „komputerowe” typu EIC C14 ze zintegrowanym wyłącznikiem oraz gniazdem bezpiecznika topikowego. Moim zdaniem te elementy to „must have” projektu, w którym mamy napięcie sieciowe w obudowie. Poniżej jest gniazdo EIC C13, które posłuży nam do zasilania wrzeciona przy pomocy przekaźnika SSR, który jest umieszczony tuż obok (oczywiście od wewnątrz). Jeśli dokładnie nie wiesz co robisz, to zdecydowanie nie zachęcam do eksperymentów z napięciem sieciowym, bo może to kosztować życie lub zdrowie Twoje lub osób postronnych. W tym projekcie napięcie sieciowe jest używane tylko w tej strefie obudowy, w której jest zasilacz. Dalej to już maksymalnie 24V.

Dla uproszczenia i wygody wszystkie połączenia między wyjściami kontrolera a sterownikami silników wykonuję z użyciem złączy JST XH2.54 4 pin. Oczywiście można użyć złączy śrubowych ARK, które też są na płycie, ale tak było mi wygodniej.

Złącza tablicowe USB i HDMI to jedyne złącza mini komputera SBC, które potrzebujemy mieć na zewnątrz.

Pozostałe złącza panelowe to złącza GX16. Do użytych przeze mnie sterowników silników krokowych potrzebne są złącza 4 pin. Dla wszystkich wejść użyłem złączy 3 pin. Przewidziałem też jedno złącze 2 pin do zasilania 12V na potrzeby monitora warsztatowego.

Wyjść na silniki jest 4, bo choć maszyna jest 3-osiowa, to oś Y ma dwa napędy. Wejść jest aż 10, czyli też więcej niż mogłoby się wydawać, bo przewidziałem obsługę krańcówek na oba końce każdej z osi (w tym dla osi Y podwójnie) oraz czujnik długości narzędzia (auto bazowanie do wysokości materiału) oraz oczywiście przycisk zatrzymania awaryjnego.

Na tym kończy się lista wejść i wyjść, ale i miejsca na panelu pozostało niewiele.

Podsumowanie etapu

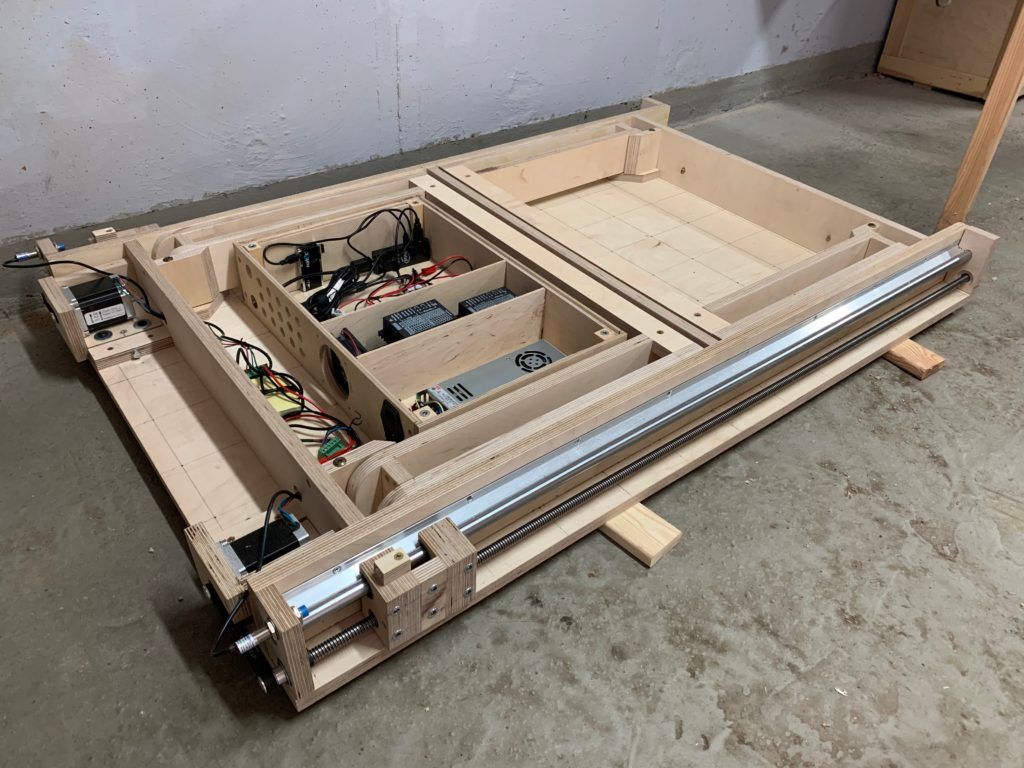

Czas w warsztacie płynie nieubłaganie. Dziś udało się nam przejść drogę od skrzynki do czegoś, co przynajmniej z zewnątrz przypomina już kontroler frezarki CNC.

Pozostaje jeszcze trochę pracy do wykonania, żeby móc uznać ten kontroler za gotowy. Ten etap dobiegł jednak końca, a następny jest już wykonany i czeka tylko na dokończenie opisu. Jak widzicie obudowa skrzynkowa jest tak praktycznym rozwiązaniem, że nawet projekt w trakcie budowy jest w stanie mieścić się wewnątrz skrzyni. I tak właśnie zaczeka on na kontynuację prac nad kontrolerem.

Ciąg dalszy nastąpi … I to niebawem.