W poprzedniej części z cyklu budowa własnej frezarki CNC opisałem między innymi początkowy proces powstawania obudowy na kontroler frezarki, choć na tym etapie bardziej pasuje nazwać to „skrzynką na elektronikę”. Dziś zajmiemy się przygotowaniami do zapełnienia tej skrzynki zawartością, czyli docelowo zbudowaniem kompletnego kontrolera dla naszego warsztatowego CNC. Zainteresowanych tematem zachęcam do dalszej lektury.

Pewnie część z Was dziwi, że prace nad kontrolerem rozpocząłem od wykonania obudowy. Tu należy się małe sprostowanie. Tak naprawdę, to najpierw szacunkowo określiłem, że w tej przestrzeni, (jaką mam pod blatem stołu) z elektroniką się zmieszczę i tak powstała skrzynka, która już niedługo zacznie przypominać obudowę sterownika. Ilość miejsca w środku wydaje się być w zupełności wystarczająca. Jej wymiary zewnętrzne pozwalają na umieszczenie jej pod blatem roboczym frezarki wraz z podłączonym okablowaniem i tam też ona docelowo wyląduje. Do prac na etapie uruchamiania natomiast wygodniej jest mi mieć ją pod ręką. Jak nie trudno się domyślić, wolę nie musieć wykonywać zmian w konstrukcji siedząc pod stołem.

Założenia koncepcyjne:

Wymagania jakie sobie postawiłem to po części konieczność, a po części co najwyżej dobra praktyka. To tylko amatorska konstrukcja, ale jakieś założenia warto mieć. Poniżej znajduje się jedynie krótka lista kilku najważniejszych założeń, a rozwinięcie każdego z tych zagadnień znajdziecie poniżej:

- Obsługa wyjść (silniki osi X, Y i Z oraz załączanie wrzeciona)

- Obsługa wejść (krańcówki oraz przycisk awaryjnego zatrzymania)

- Modularna konstrukcja

- Uniwersalne zasilanie

- Zapewnienie chłodzenia

- Zestandaryzowane złącza

Minimalna użyteczna konstrukcja

Frezarka CNC, którą staram się zbudować, to konstrukcja trzyosiowa. Czyli, z punktu widzenia sterowania taką frezarką, możemy powiedzieć, że musimy wysterować trzy osie i wrzeciono oraz zapewnić możliwość bezpiecznego awaryjnego zatrzymania maszyny. Na sterowanie każdą osią składa się zarówno wysterowanie silnika jak i obsługa krańcówki lub dwóch krańcówek (co rozwinę dalej). Tak więc jeśli będziemy w stanie skutecznie obsłużyć jedną z tych osi oraz wrzeciono i przycisk STOP, to (po powieleniu rozwiązania na pozostałe osie) uzyskamy kompletne sterowanie.

Czas więc zabrać się do skompletowania podzespołów.

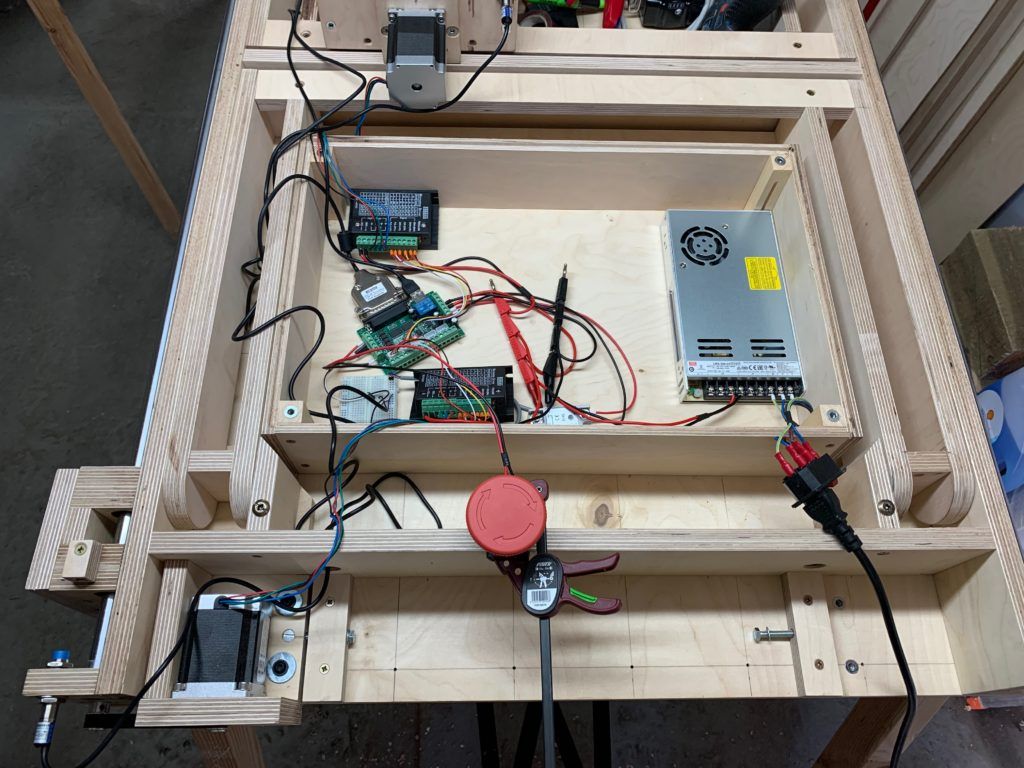

Od czegoś trzeba zacząć, a więc na pierwszy ogień idą sterowniki silników krokowych oraz zasilacz. Sterowniki te muszą być wystarczającej mocy, żeby bez problemów wysterować silniki NEMA23 o momencie obrotowym 2Nm i maksymalnym prądzie 3A, bo takich zdecydowałem użyć. Na początek zdecydowałam się na popularne i tanie sterowniki TB6600 o maksymalnym prądzie 4A. Zasilacz, którego zamierzam użyć, musi jednak „uciągnąć” trochę więcej. Przy tej maszynie założyłem sobie ze zgrubnych wyliczeń, że zasilacz o napięciu 24V i mocy 350W powinien być wystarczająco mocny.

Jako wyłączników krańcowych potocznie nazywanych krańcówkami postanowiłem użyć indukcyjnych czujników zbliżeniowych. Te czujniki oraz wszystkie pozostałe elementy wymagające zasilania dobrałem tak, żeby tolerowały napięcie 24V. Jedynie dla wbudowanego komputera, który jest zasilany z portu USB, używam przetwornicy obniżającej napięcie zasilania do 5V. Ale i ona zasilana jest z 24V.

A dlaczego używam wbudowanego komputera? Dlatego, że w warunkach warsztatowych wolę mieć ilość zewnętrznych urządzeń i połączeń między nimi ograniczoną do niezbędnego minimum.

Kontroler „właściwy”

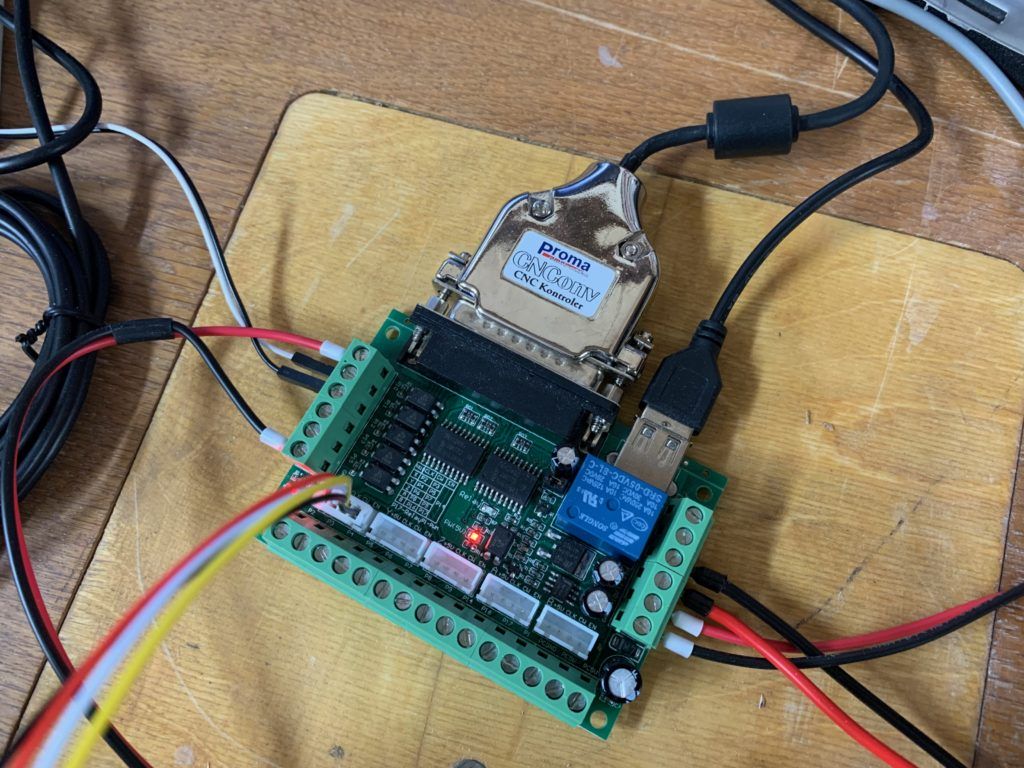

Dla porządku dodam, że cała skrzynka z elektroniką, to z mojego punktu widzenia kontroler. Faktem jest też, że wśród elementów składowych mojego kontrolera również znajdziemy kontroler. I to jest ów kontroler „właściwy” 😉

W prototypowej wersji sterownika zdecydowałem się na użycie leciwego już, ale prostego w użyciu i nadal mającego wystarczające parametry, kontrolera CNConv firmy Proma-Elektronika Łukasz Prokop. Dlaczego tak, a nie inaczej? Pomysł na budowę własnej frezarki narodził się dość dawno. Na etapie, gdy nadal był to jeszcze tylko pomysł, zainspirował mnie projekt Malucha CNC promowany przez CNC dla wszystkich – SPT. I stąd właśnie CNConv.

Z samego Malucha zrezygnowałam i zdecydowałam się na własną konstrukcję ze sklejki, ale skoro miałem już kupiony kontroler, to postanowiłem go użyć. A jak maszyna „ożyje” i będę widział ku temu sens, to kontroler i oprogramowanie zawsze można stosunkowo łatwo wymienić. W całej konstrukcji stawiam na modularność i uniwersalność, która szczególnie w takich momentach powinna zaprocentować.

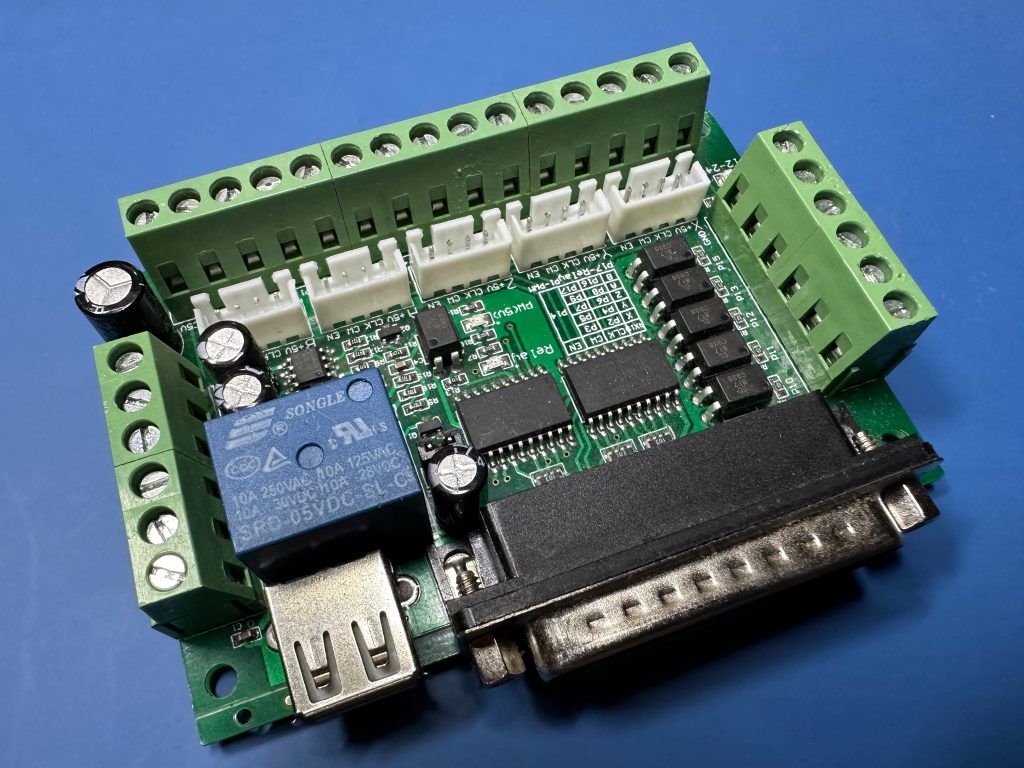

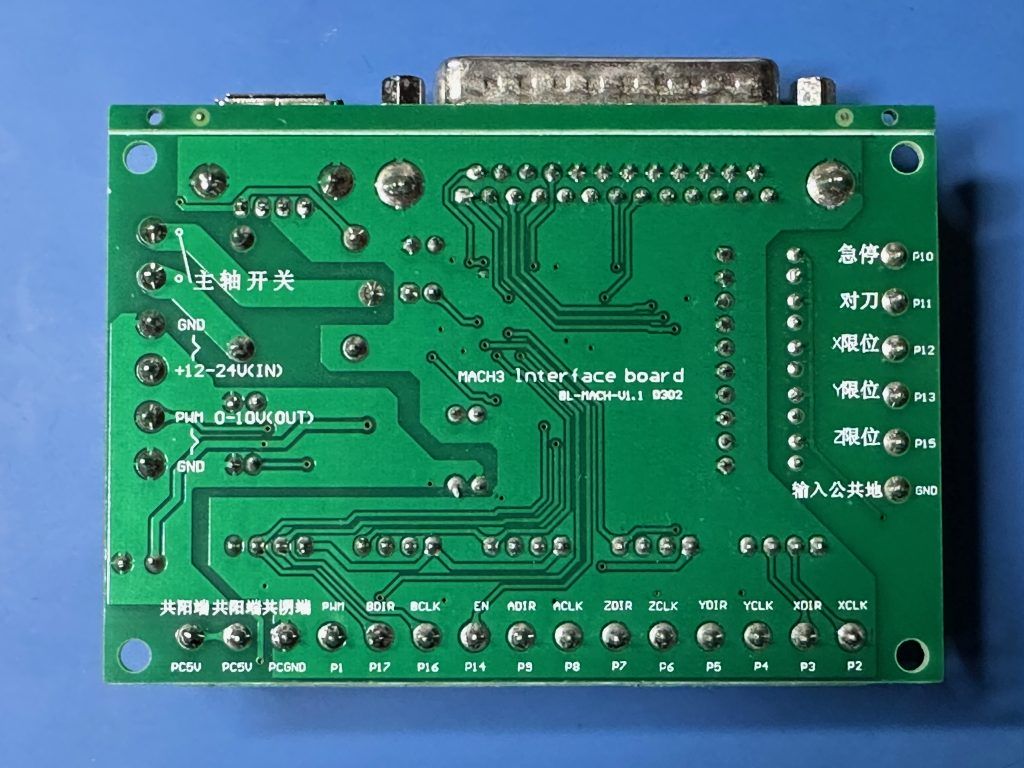

Moduł wejść / wyjść

Niewątpliwą zaletą CNConv jest zgodność wyprowadzeń na wtyku DB-25 ze starszymi i bardzo popularnymi wersjami kontrolerów zgodnych z MACH3, a oryginalnie sterowanymi przez port LPT. To pozwala na użycie popularnych, tanich i wciąż łatwo dostępnych modułów sterownika zgodnych z tym standardem. Na takim module mamy wszystko, co potrzebne: komplet wejść i wyjść z buforami i optoizolacją. W pewnym sensie możemy więc powiedzieć, że użycie takiego modułu „wymusza na nas” zrobienie całej instalacji w sposób zgodny „ze sztuką”. Zamiast wysterowywać silniki krokowe wprost z niezabezpieczonych wyjść mikroprocesora a na jego wejścia wprost podpinać mechaniczne przyciski czy kontaktrony, wolę użyć tego modułu. Tu moje podejście diametralnie różni się od koncepcji twórcy Malucha. I to chyba ostatecznie przekonało mnie, żeby pójść trudniejszą i dłuższą, ale własną drogą.

I choć chwilę zajęło mi opanowanie tego modułu, to uważam, że nie był to czas stracony. Na module co prawda są opisy wejść i wyjść, ale jak zawsze diabeł tkwi w szczegółach.

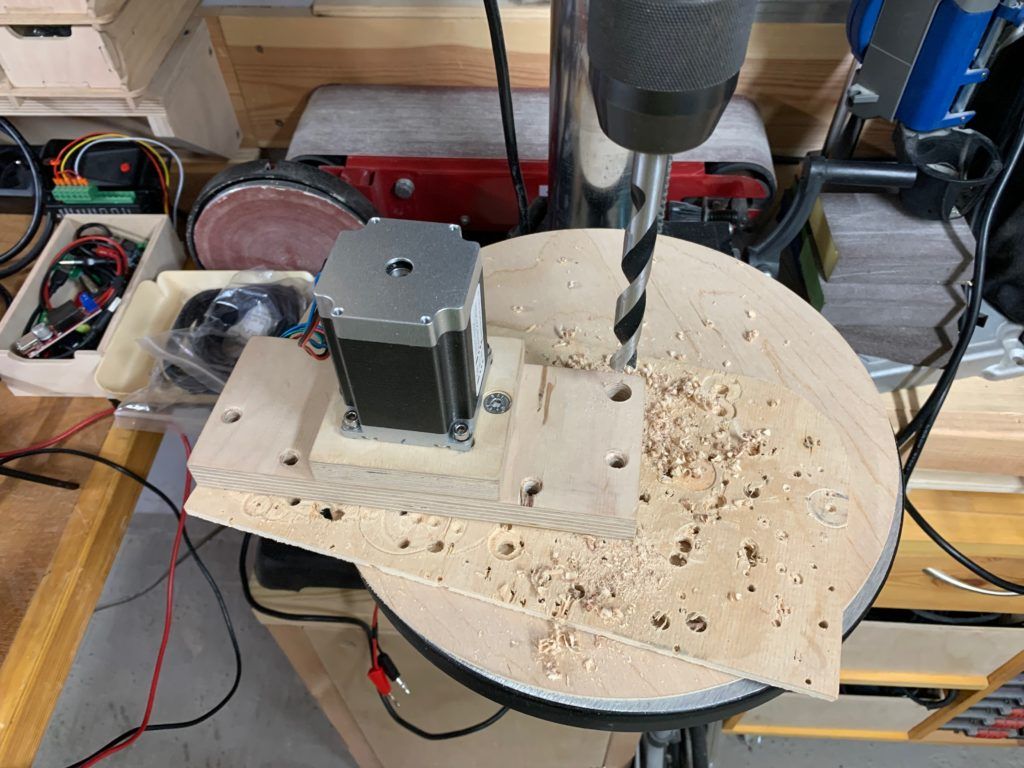

Kontroler – Weryfikacja koncepcji

No dobrze. Skoro udało się zakręcić silnikiem na biurku i zbliżając wkrętak wzbudzić krańcówkę indukcyjną, to czas przetestować mój sterownik z osią frezarki. A, że frezarka jeszcze daleka od uruchomienia, to pierwsze testy będą na osi prototypowej. Mam tu na myśli oś, którą sobie zbudowałem dla zapoznania się z konstrukcją i jej potencjalnymi problemami.

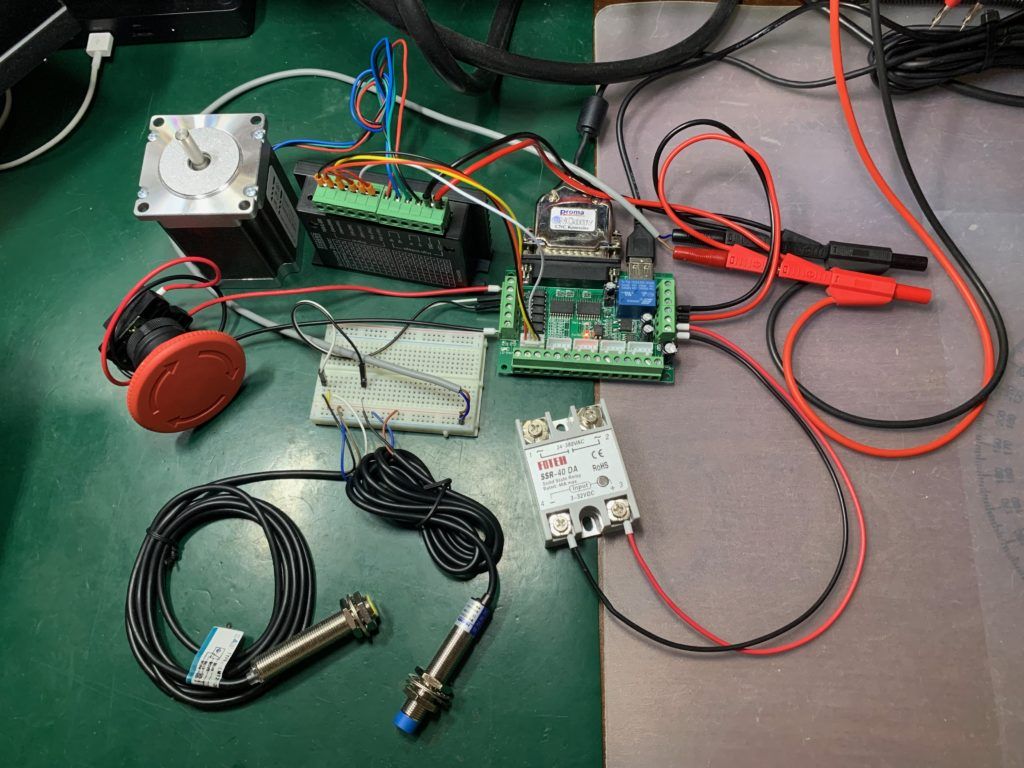

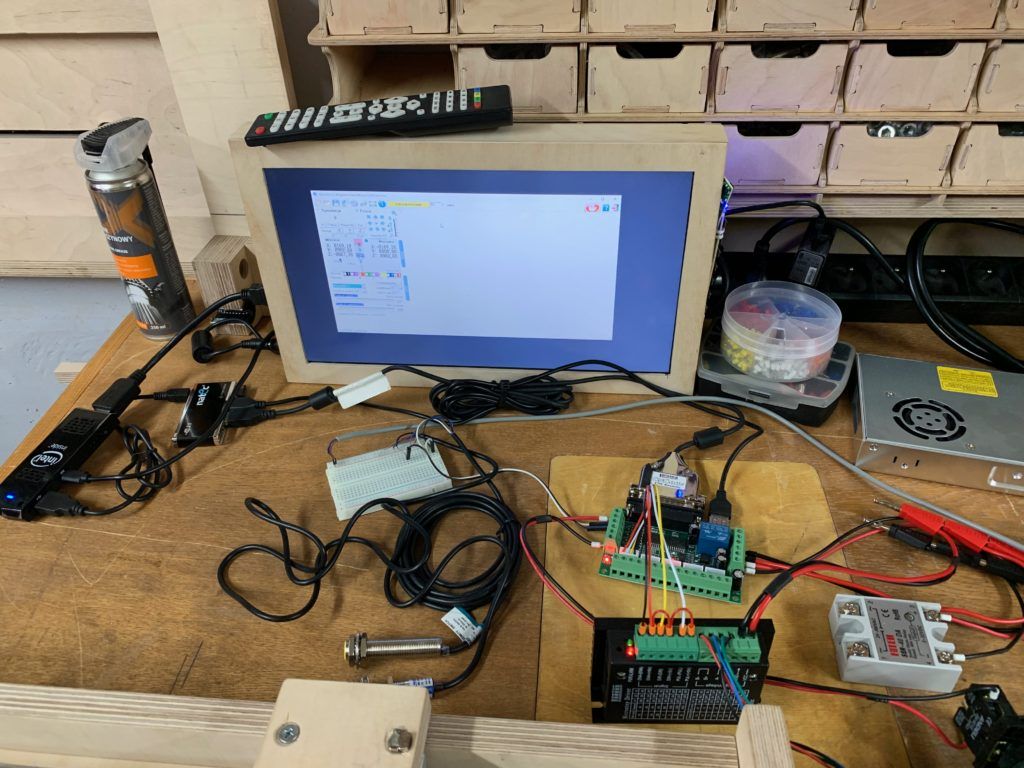

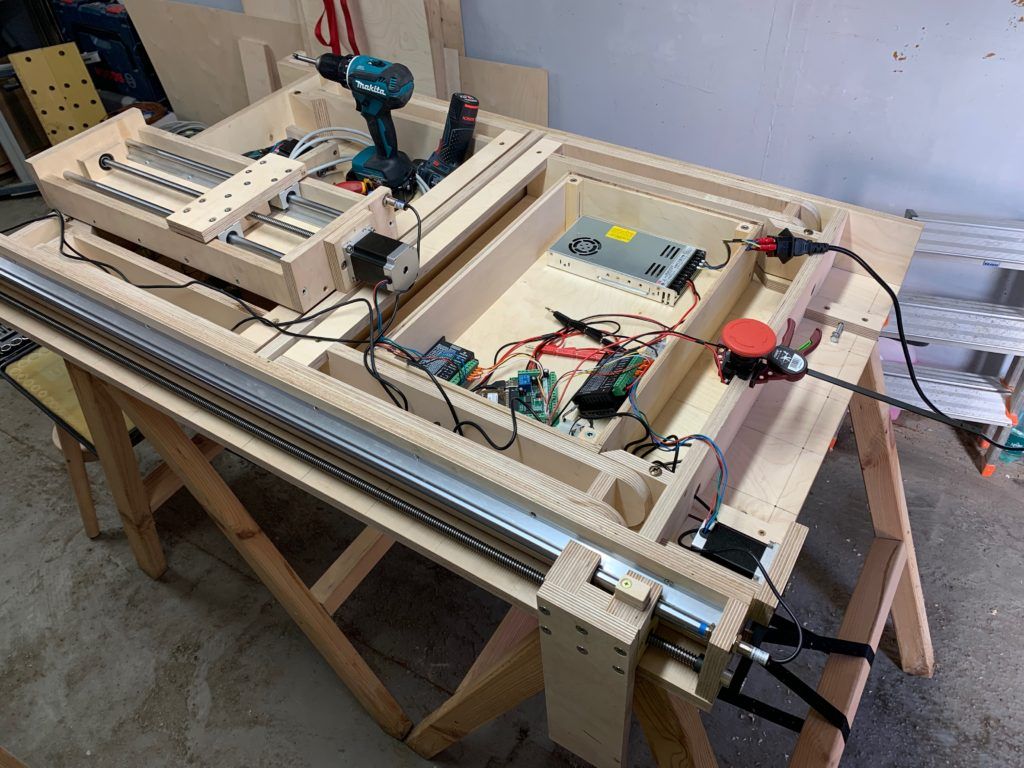

Jak widzicie sterownik jest jeszcze w wersji „na pająka’. Za to po raz pierwszy w praktyce przydał się mój monitor warsztatowy, który niewiele wcześniej sobie zmajstrowałem.

Na początek samo sterowanie pracą silnika. Krańcówką zajmę się za chwilę.

Moduł wejść/wyjść bardzo uprościł i uporządkował mi okablowanie i nawet taka prowizorka była zdecydowanie łatwiejsza do uruchomienia z jego użyciem. Sam CNConv i jego oprogramowanie też są bardzo proste i intuicyjne w użyciu.

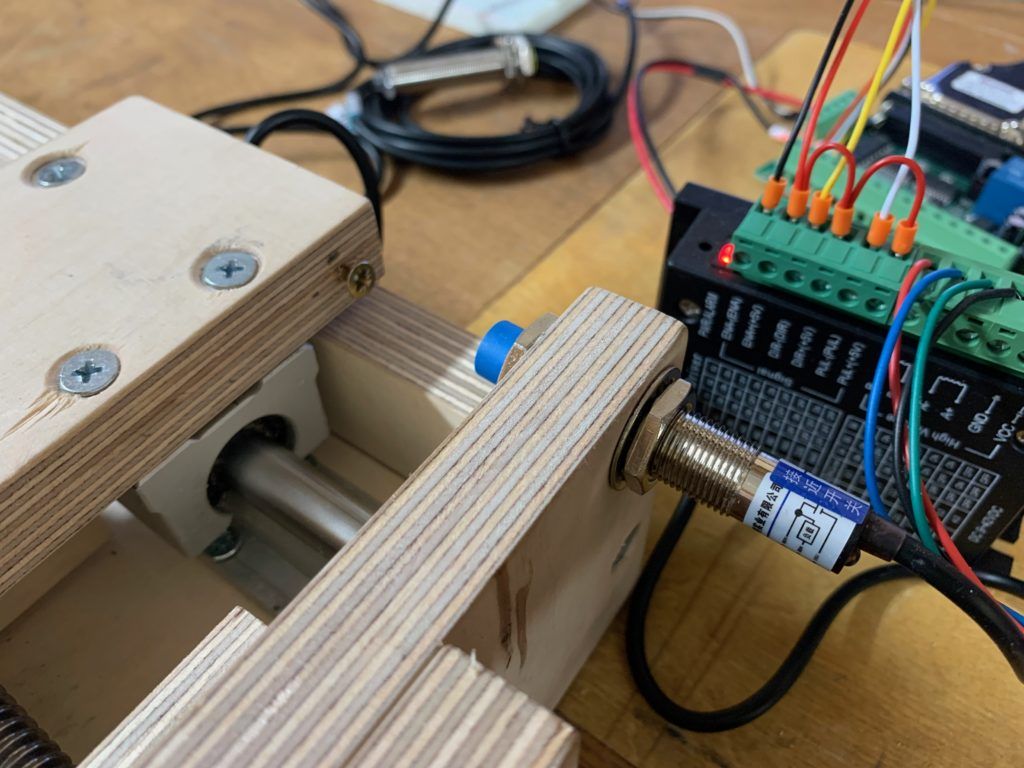

Czas na montaż krańcówki.

Jeden otwór, trzy przewody i już jest gotowy do pracy. No ok, można styk mechaniczny w postaci kontaktronu czy wyłącznika, ale jakoś wolę „to skomplikować po swojemu”. Filozofia użycia za tym żadna, a niezawodność w warunkach warsztatowych będzie zdecydowanie większa. Amatorskie nie musi oznaczać byle jakie.

Testy na prototypowej osi przeszły bez niespodzianek. Teraz czas zabrać się za właściwą konstrukcję.

Test osi Y

Stół jest już w miarę gotowy. Niestety brama to nadal na tym etapie pieśń przyszłości. To nie jest jednak przeszkodą dla weryfikacji pracy obu napędów osi Y i bazowania wózków bramy.

Jak już być może zauważyliście, wózki zostały wyposażone w niewielkie dodatkowe elementy. Te elementy mają za zadanie spowodować zadziałanie czujników indukcyjnych. Jak widać jest to proste mocowanie dla elementu metalowego (w tym przypadku małego magnesu), który powoduje zadziałanie czujnika.

Elektronika to nadal elementy połączone „na pająka”, ale dla mnie to dość przełomowy moment. Wreszcie wózek jest przesuwany wzdłuż stołu po śrubie napędzanej silnikiem, a nie wkrętarką. W zasadzie, to chyba dopiero po tym teście wiem, że mój projekt nie odejdzie w zapomnienie, czyli, że nie skończy jako jeden z tych projektów, których nie było sensu kontynuować.

Tu też po raz pierwszy elektronika miała kontakt ze swoją przyszłą obudową. Przy okazji zwrócę też uwagę na awaryjny wyłącznik, który uruchomiłem i przetestowałem jeszcze zanim rozpocząłem testy napędów. Krańcówki dobrze sprawdziły się w swojej roli i nie był on jak dotychczas potrzebny, ale lepiej, żeby był pod ręka.

A tak wygląda mój poligon doświadczalny. I chociaż niby maszyna niewielka i nadal niekompletna, to już zajmuje całkiem sporo miejsca.

A jako, że w moim warsztacie nie ma miejsca na zostawienie wszystkiego rozłożonego na środku „do jutra”, to trzeba pozbierać zabawki i cierpliwie zaczekać na następną okazję, żeby spędzić kolejne popołudnie nad tym projektem.

Ciąg dalszy nastąpi … I to niebawem.