Monitor warsztatowy? Dlaczego taki sprzęt miałby znaleźć się w Twoim warsztacie i czy w ogóle monitor może być tam użyteczny? Powiem Wam, że ja jakoś nie miałem wątpliwości, czy takiego monitora potrzebuję. Jeśli nie wiesz jeszcze czy i do czego monitor warsztatowy może Ci się przydać lub wręcz przeciwnie wiesz, już że chcesz taki sobie zrobić, to zapraszam do dalszej lektury.

Słowem wstępu

Monitor, to nie jest zapewne pierwsze wyposażenie warsztatu, jakie przyjdzie Wam do głowy. Zapewne też nie w każdym warsztacie monitor w ogóle jest użyteczny. Co innego warsztat elektronika, a co innego prace z drewnem. No niby tak, ale… Komputer coraz częściej pojawia się w warsztacie. Przynajmniej u mnie i to conajmniej z kilku różnych powodów, a warunki warsztatowe delikatnie mówiąc mu nie służą.

Dotychczas obywałem się w warsztacie bez monitora. Po prostu przynosiłem ze sobą notebook’a wtedy, gdy wiedziałem, że będę go tam potrzebował. Czasami zdarzało się też, że to notebook pracował jako monitor. Zazwyczaj notebook nie ma wejścia video, ale wystarczy zaopatrzyć się w niewielkie urządzenie typu „USB Video grabber”. Wystarczy go podłączyć i już możemy używać ekranu notebooka jako monitora. Możemy również nagrywać taki obraz, co bywa bardzo użyteczną opcją, bo przecież nie zawsze podłączamy się do komputera.

U mnie monitor warsztatowy stał się poniekąd koniecznością dopiero w momencie rozpoczęcia prac nad frezarką CNC.

Dlaczego monitor warsztatowy?

Dlaczego nie użyłem gotowego monitora, tylko zdecydowałem się samodzielnie wykonać monitor warsztatowy? No cóż. Pewnie byłoby szybciej, prościej i wygodniej użyć fabrycznie wykonanego monitora. Ale czy lepiej, to już wątpliwa sprawa.

Gdybyśmy mówili o monitorze przemysłowym, to zapewne jedynym minusem byłaby jego cena, która raczej dla potrzeb amatorskich byłaby nieakceptowanie wysoka. Za to nie musielibyśmy martwić się o pracę w warunkach warsztatowych, a przede wszystkim, w większym zapyleniu.

Z drugiej strony można wziąć stary „domowy” monitor z demobilu i pewnie też trochę nam posłuży. A jak warunki go wykończą, to będzie to niewielka strata.

Można też wybrać trzecią opcję i spróbować wziąć temat na warsztat. Jak zapewne się domyślacie, wybrałem właśnie tą drogę. A dlaczego? Powodów jest kilka, a pogrupowałem je odnosząc się do użytych komponentów:

- Matryca z notebooka

- często lepsze parametry niż odpowiednik z domowego monitora (energooszczędna, bardziej tolerancyjna na warunki środowiskowe)

- łatwo dostępne i przystępne cenowo (oczywiście te z demobilu)

- Moduł sterowania matrycą

- łatwo dostępne i przystępne cenowo

- Zasilacz 12V

- łatwo dostępne i przystępne cenowo (zazwyczaj mam kilka sztuk w szufladzie)

- Własna obudowa / własna konstrukcja:

- Indywidualne dopasowana do potrzeb

- Łatwe modyfikacje

- Tani i szybki serwis, bo sam zrobiłeś, to i sam naprawisz w razie potrzeby.

Jedyny dostrzegalny minus, to czasochłonność wykonania obudowy. A i to oczywiście tylko wtedy, jeżeli zależy Ci na jako takiej estetyce oraz ergonomii, bo nie bawiąc się z detalami może być prosto i szybko. I zapewniam, że „bez wodotrysków” też będzie działać.

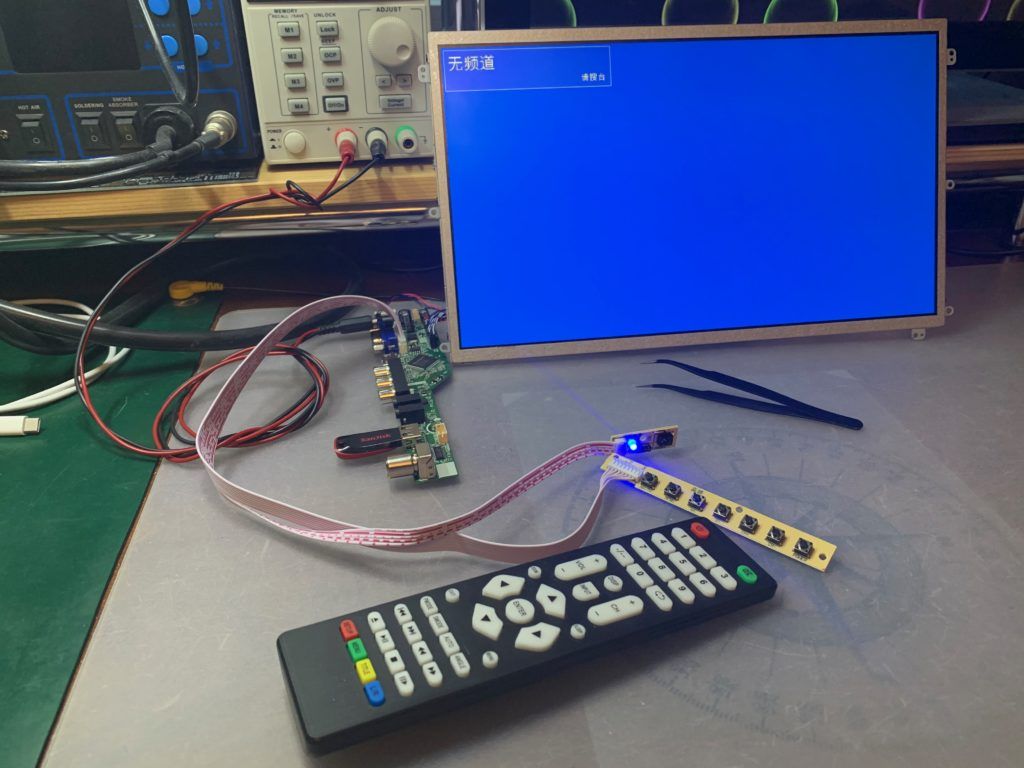

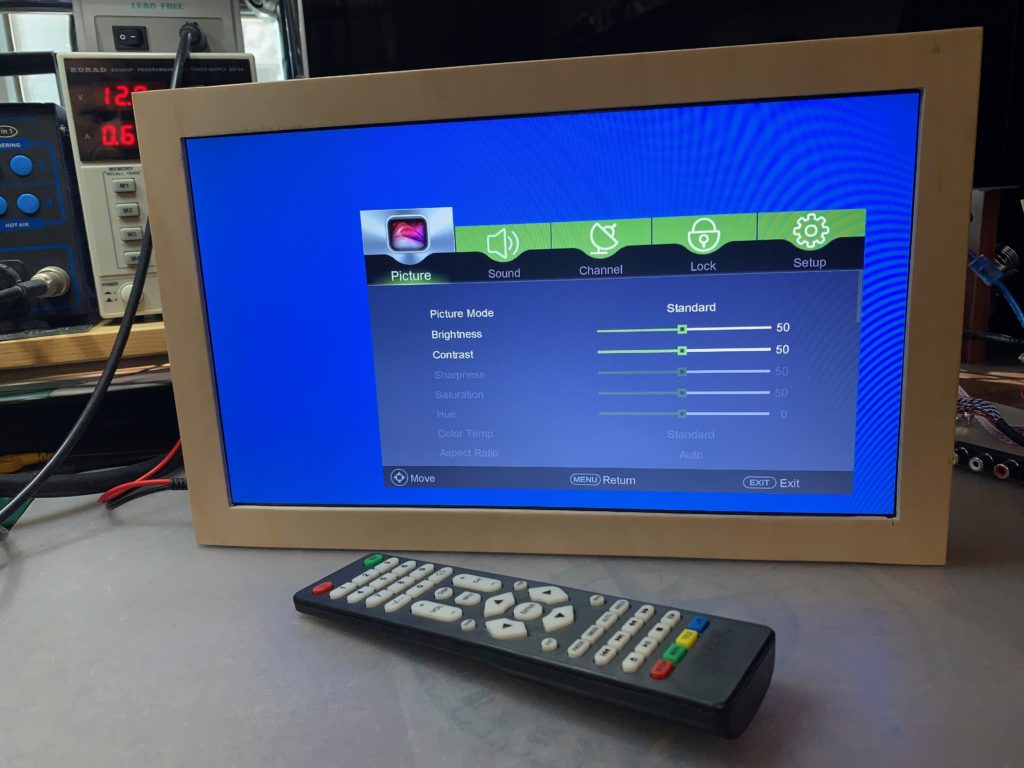

Sprawdźmy, czy to zadziała

Zanim zainwestuje się kilka godzin w przygotowanie obudowy, warto poświęcić kilka minut na empiryczne sprawdzenie, czy zakupiony moduł kontrolera dogada się z naszą matrycą. Jeżeli po podpięciu kontrolera do matrycy i do zasilania, matryca reaguje i widzisz widzisz czytelny obraz, to sukces właściwie już przyszedł. Czasem wymaga to jednak ciut więcej zachodu.

Przed zakupem

Już na etapie zakupu warto poświęcić chwilę czasu na wybór właściwego modelu kontrolera wraz z właściwą taśmą do podpięcia matrycy. To pozwoli nam uniknąć pierwszych potencjalnych problemów. W zależności od wybranego modułu może być udostępnione (łatwiej lub trudniej dostępne) oprogramowanie układowe (firmware) do aktualizacji możliwości kontrolera, a w tym wsparcia dla konkretnych typów matryc. Może nie jest to krok konieczny, ale zazwyczaj wskazany. Dla formalności dodam, że to jaką matrycę wybierzemy, czy też jaką będziemy mieli dostępną, jest równie ważne.

Uruchomienie

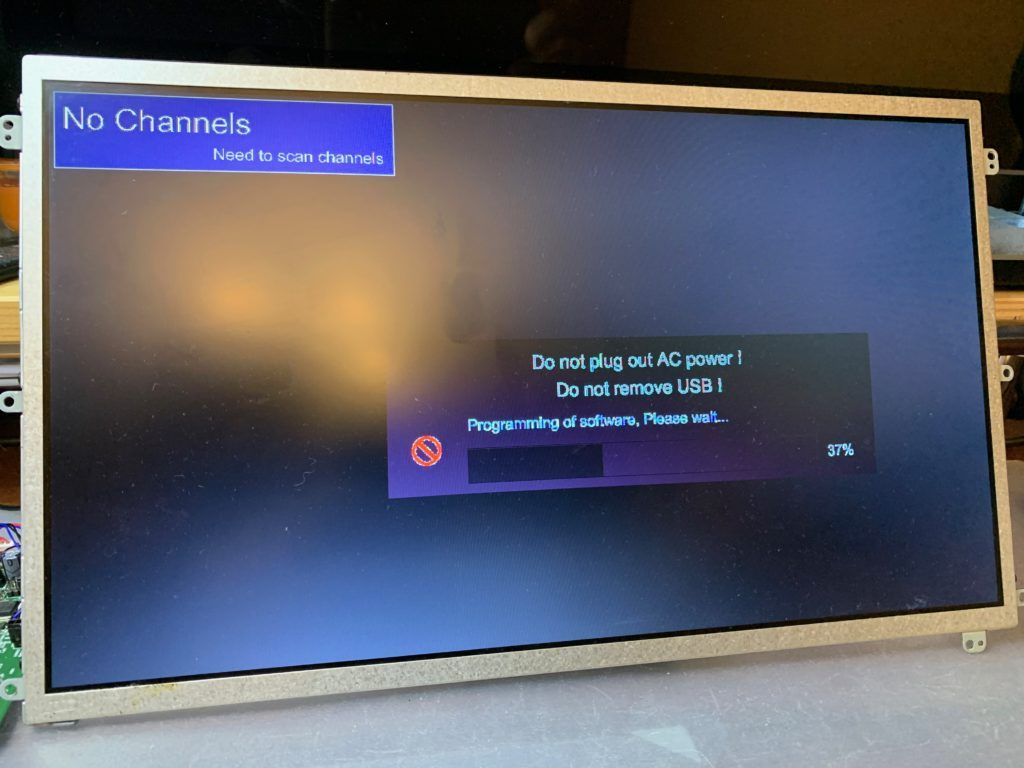

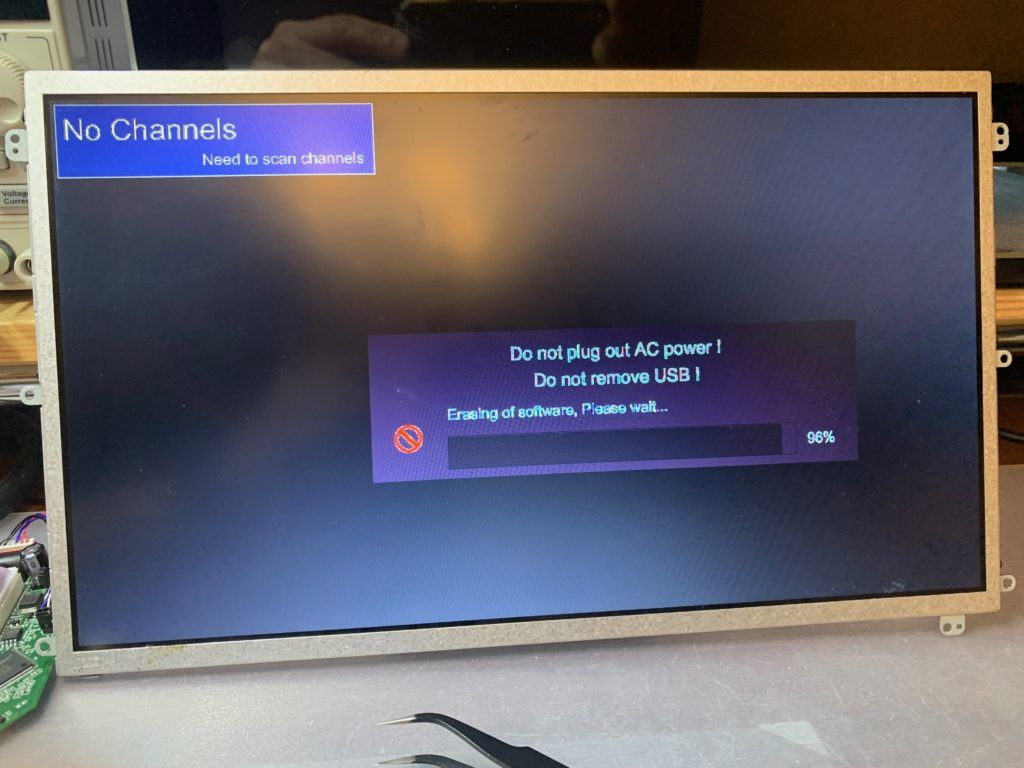

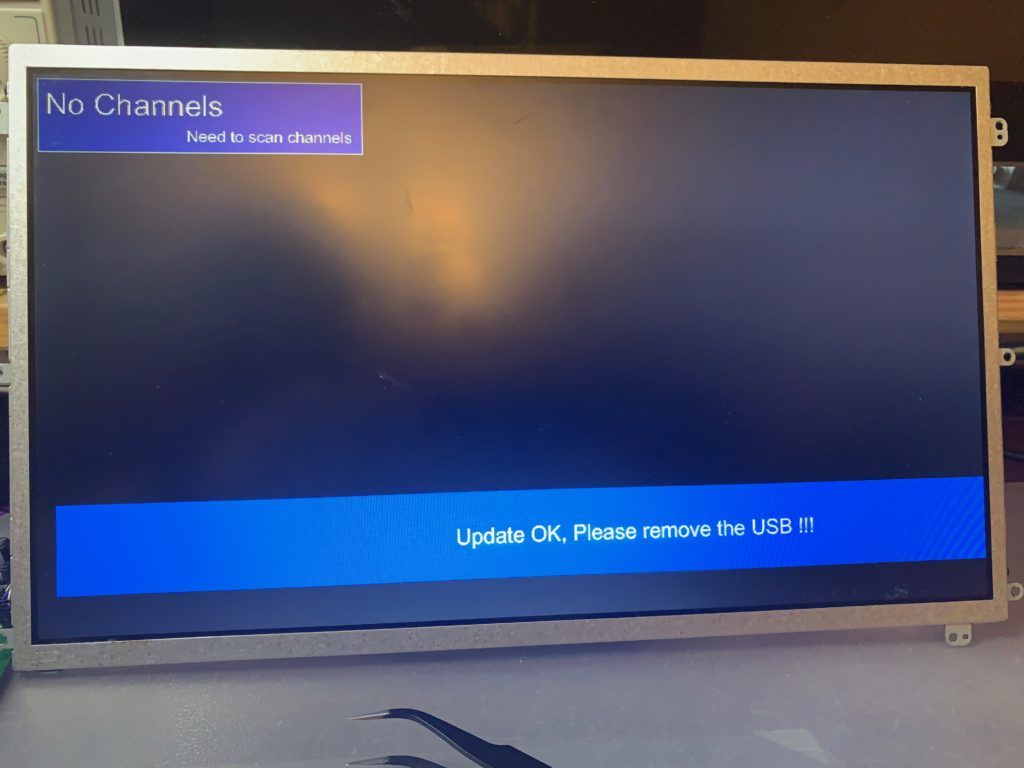

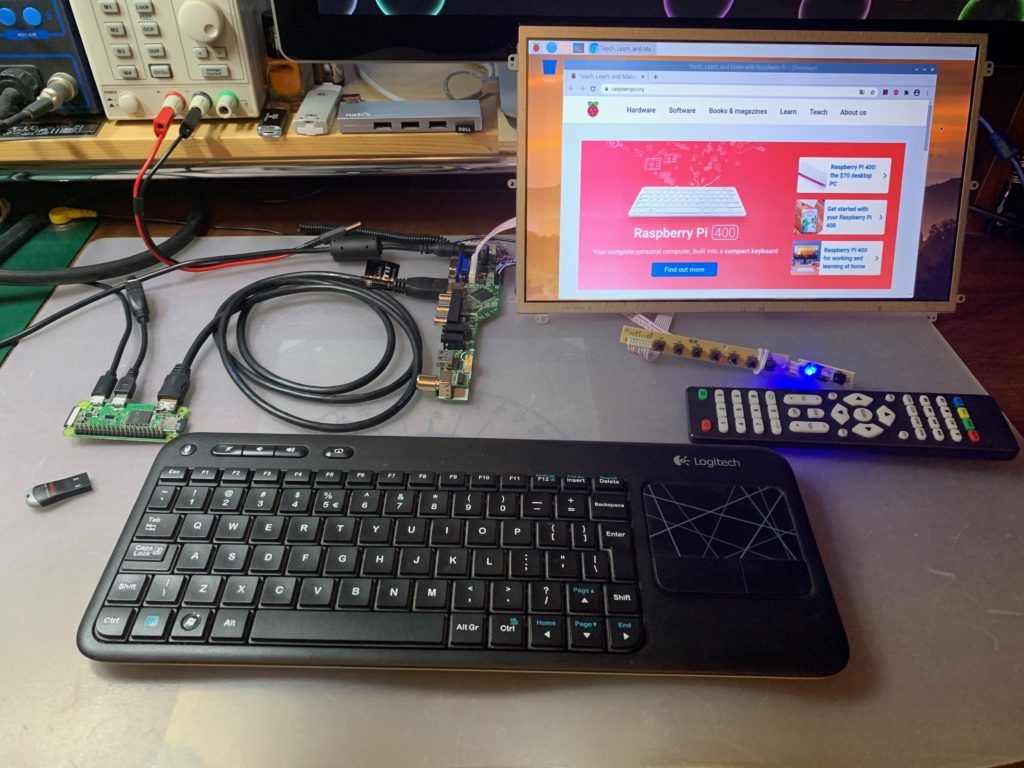

Połączenie kontrolera i matrycy zazwyczaj sprowadza się do podpięcia jednego przewodu. Z zasilaniem jest jeszcze prościej. Samo uruchomienie może jednak zależeć od kilku czynników, a głównym z nich będzie prawidłowy dobór sprzętu oraz wersji oprogramowania. W przypadku mojego kontrolera, firmware aktualizuje się poprzez pendrive z odpowiednim plikiem, podpięty przez port USB i od tego rozpocząłem.

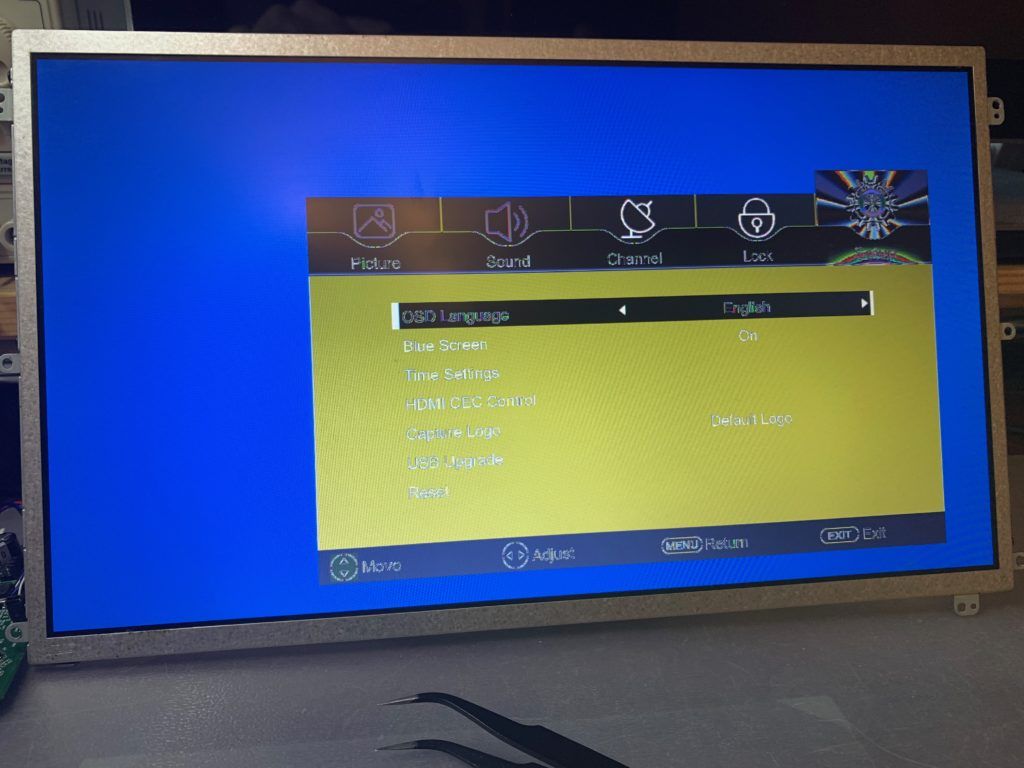

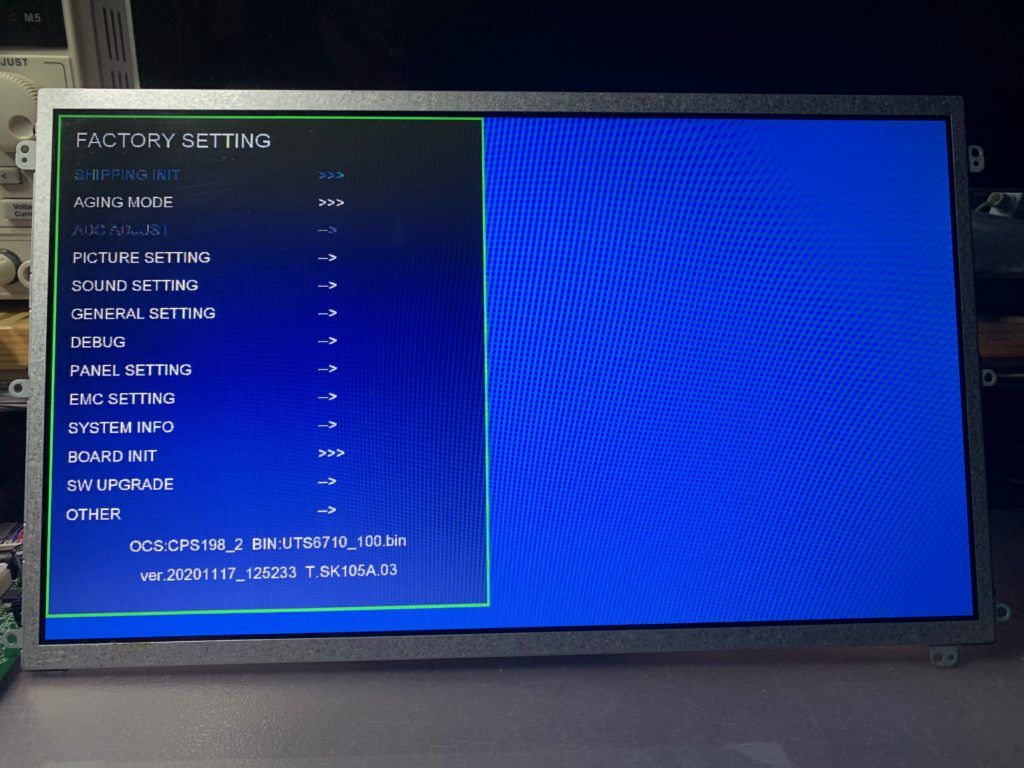

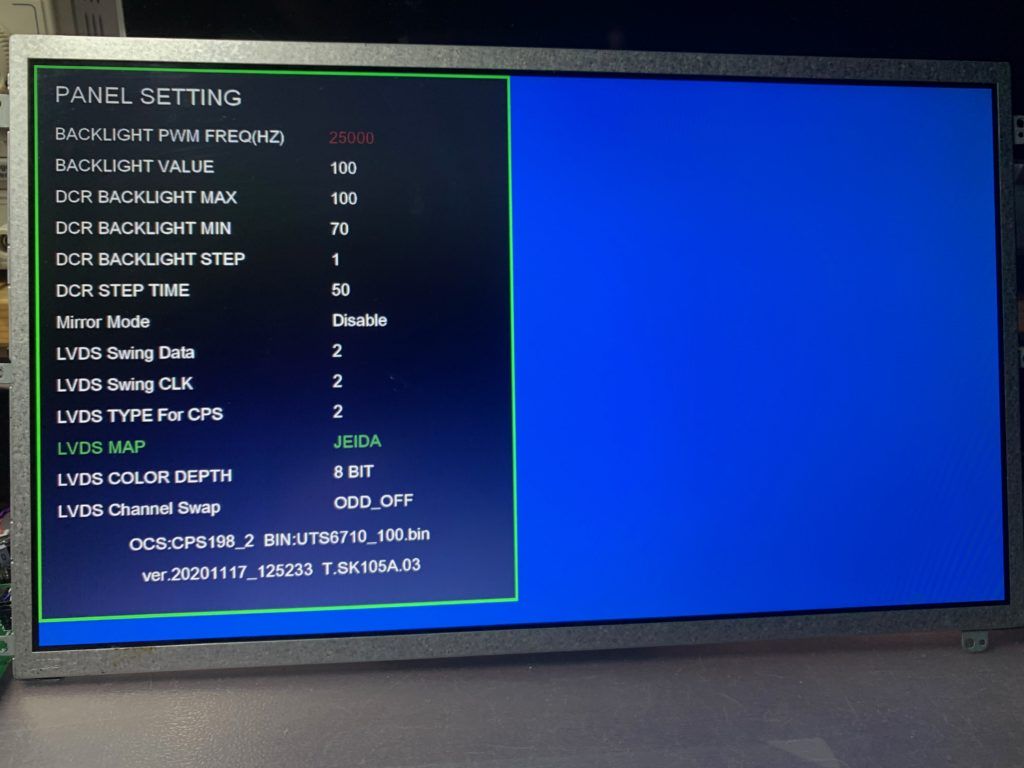

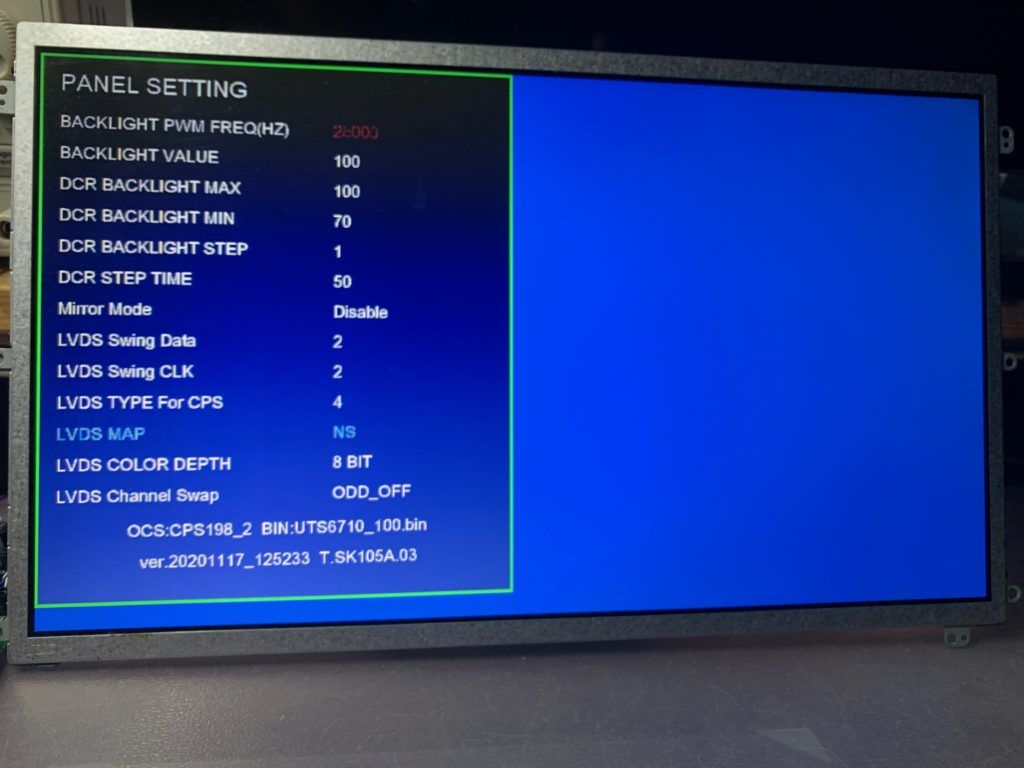

Większość opcji dostępnych w menu będzie raczej dość oczywista. To, czego nie spotkamy w innych urządzeniach, a co nas będzie interesować znajdziecie w menu instalacyjnym. Tam znajduje się cała sekcja ustawień matrycy i jako, że tego typu kontrolery obsługują różne matryce, to żeby uzyskać poprawny obraz trzeba te parametry poprawnie ustawić. Oczywiście najpierw trzeba je znaleźć w dokumentacji naszej matrycy. Najważniejsze z nich, to rozdzielczość obrazu i sposób kodowania kolorów.

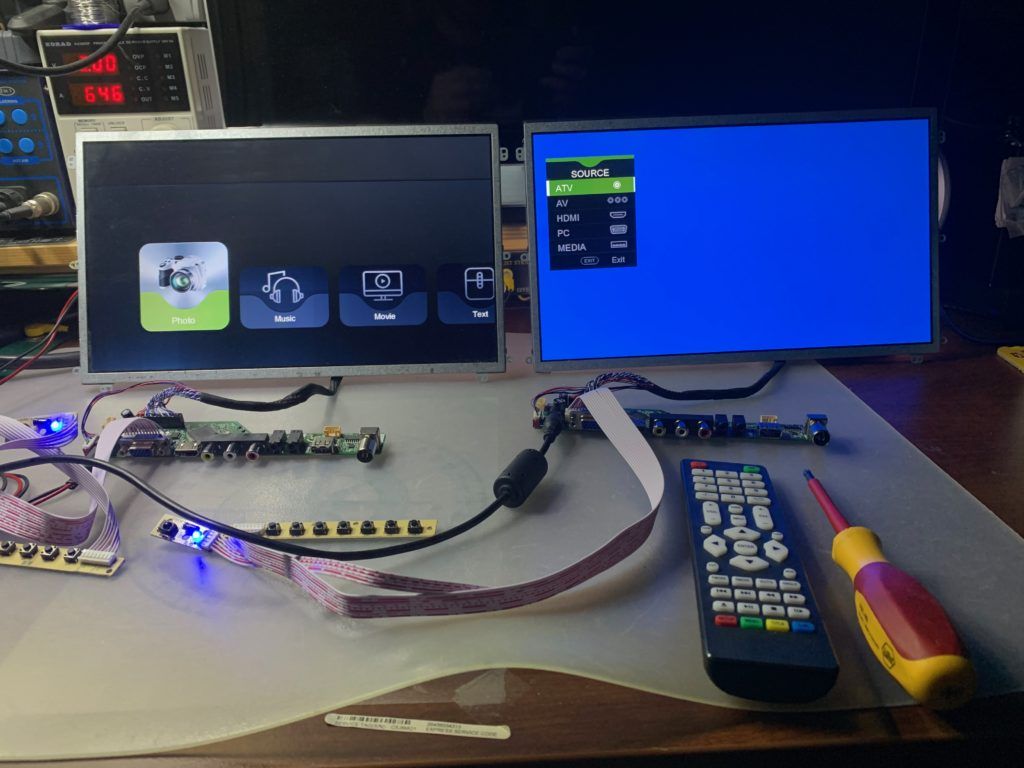

Sama funkcjonalność kontrolera, to zazwyczaj a’la centrum multimedialne, czyli obsługa galerii zdjęć oraz odtwarzacz filmów i muzyki z nośników podpiętych po USB. To co potrzebne dla naszych celów, to obsługa zewnętrznych źródeł Video. Na kontrolerze z reguły mamy cały zestaw dostępnych portów AV. Z moich doświadczeń z ostatnich lat HDMI wydaje się być wystarczający w 99% przypadków.

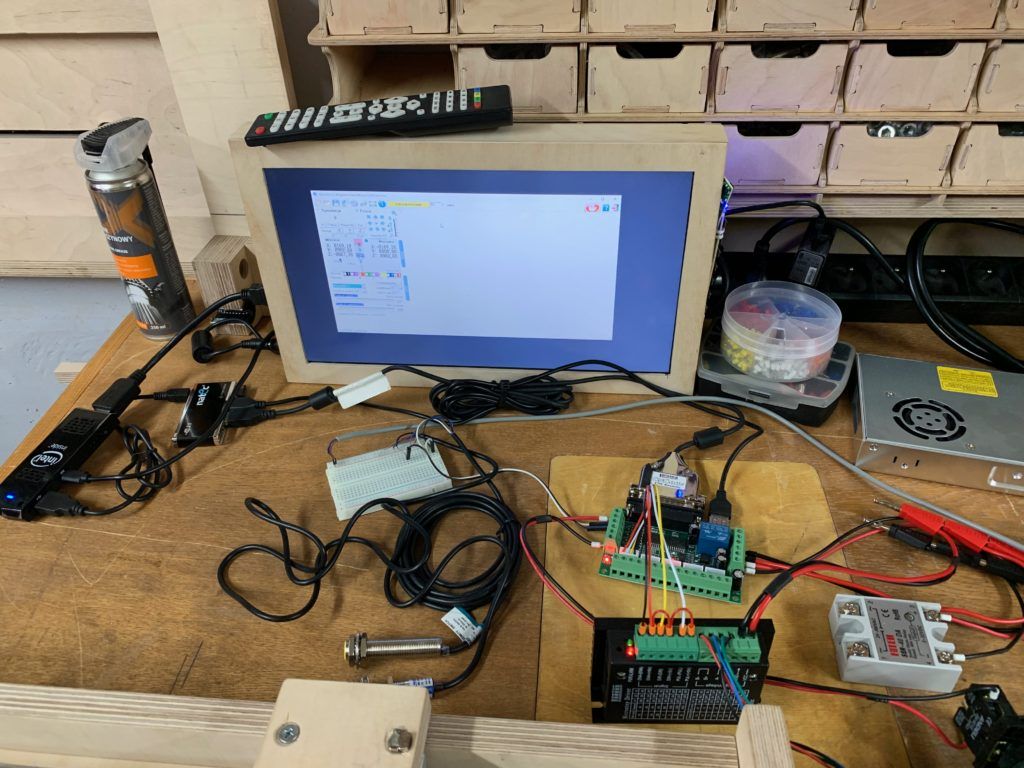

Podepnijmy wiec na próbę komputer (w tym przypadku Intel Stick) i zobaczmy, czy wszystko zachowana się zgodnie z oczekiwaniami. Jak widać obraz jest wyświetlany jak najbardziej poprawnie.

Z Raspberry Pi też nie było żadnych problemów.

A skoro pierwsze testy wypadły pomyślnie, to najwyższy czas przenieść się do warsztatu i zająć się obudową.

Monitor warsztatowy – Obudowa

Za odniesienie do pierwszych przymiarek posłużył mi fragment oryginalnej obudowy tej matrycy. Sama koncepcja montażu uległa zmianie w trakcie, bo pierwotnie chciałem umieścić kontroler obok matrycy, a nie za nią. Szybko się jednak z tego wycofałem i powstała konstrukcja skrzyniowa w bardziej klasycznym wydaniu.

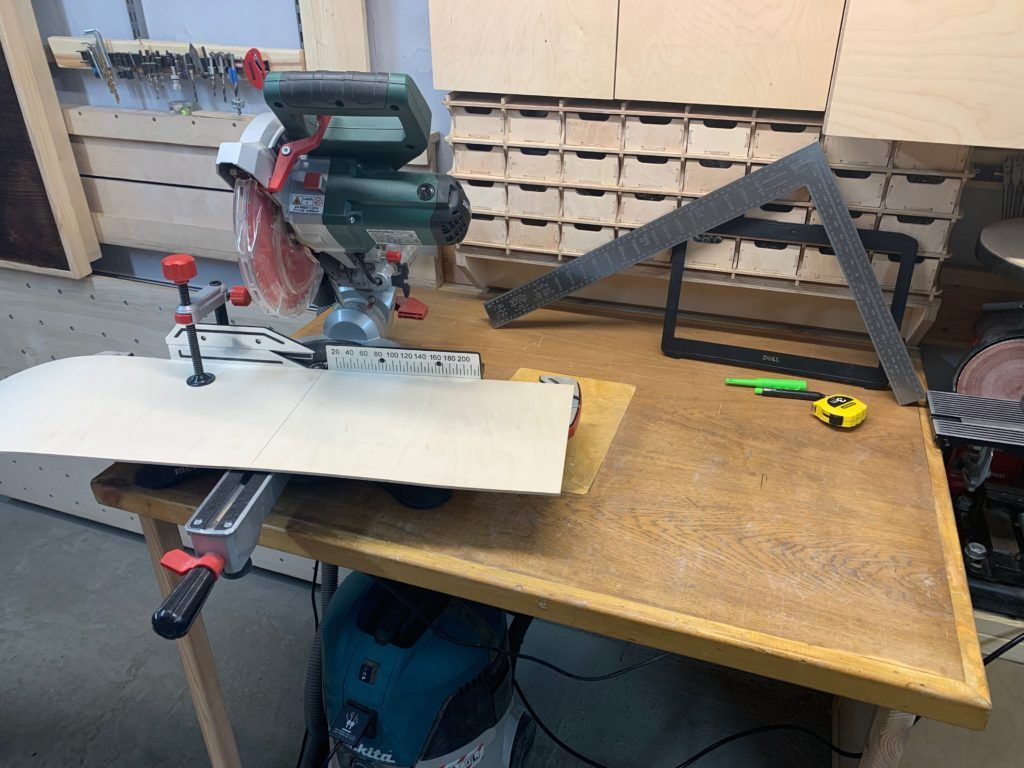

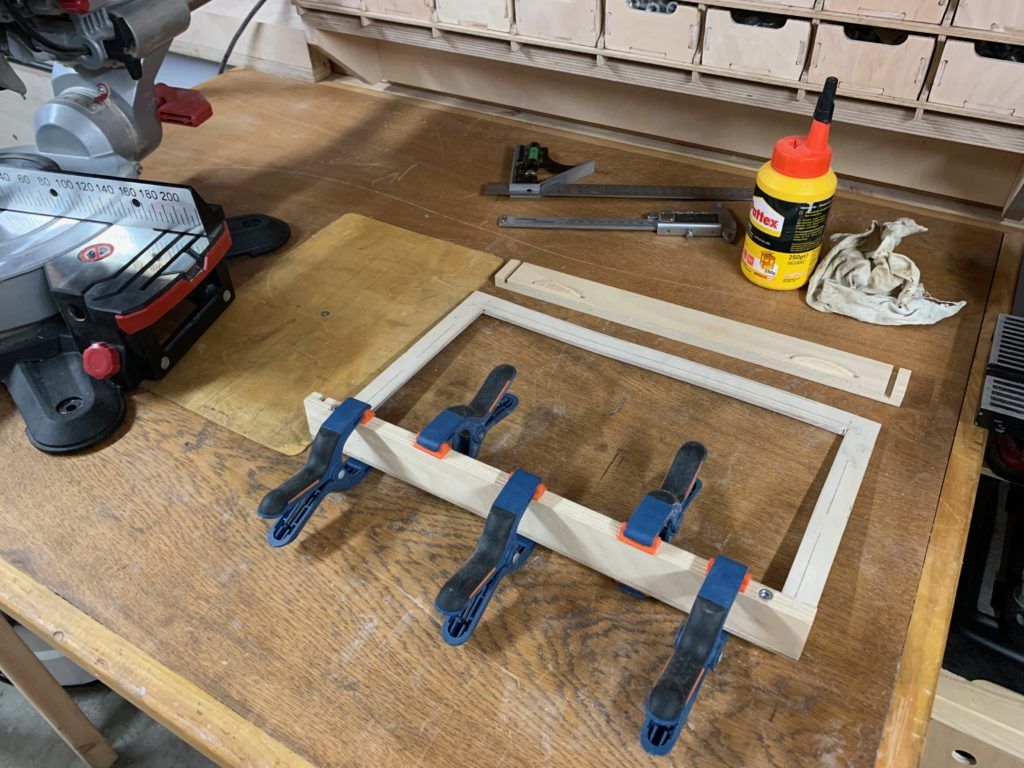

Rozpocząłem od frontu. Otwór na matrycę został prawie w całości wycięty na ukośnicy.

Jedynie narożniki zostały docięte ręcznie.

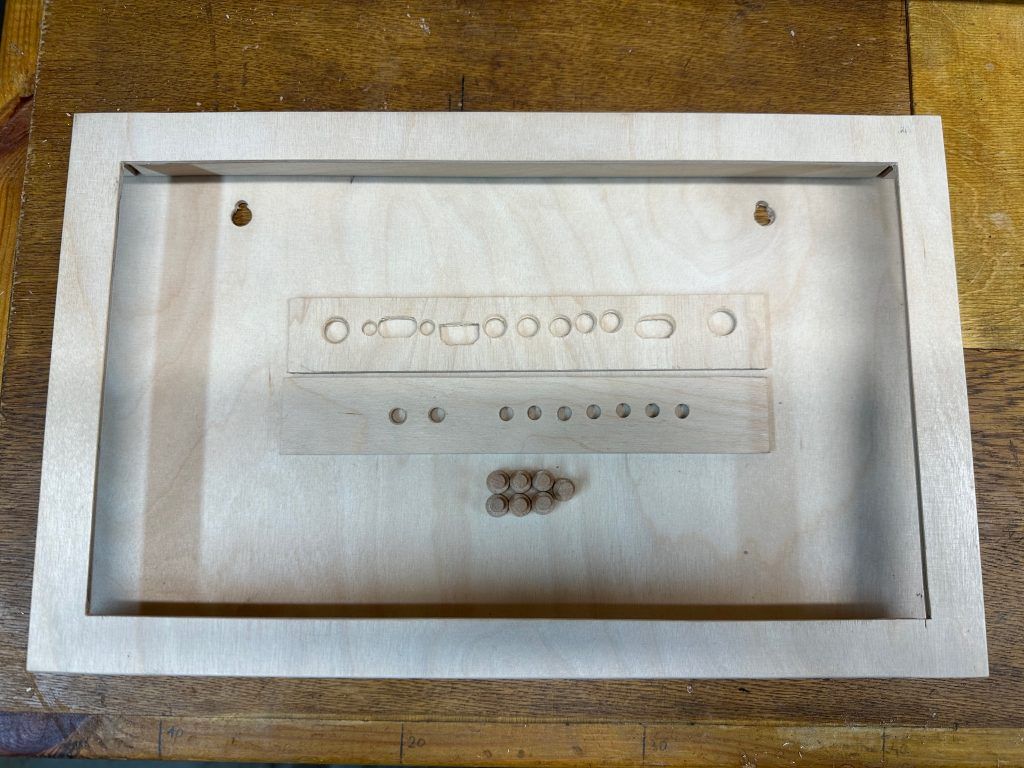

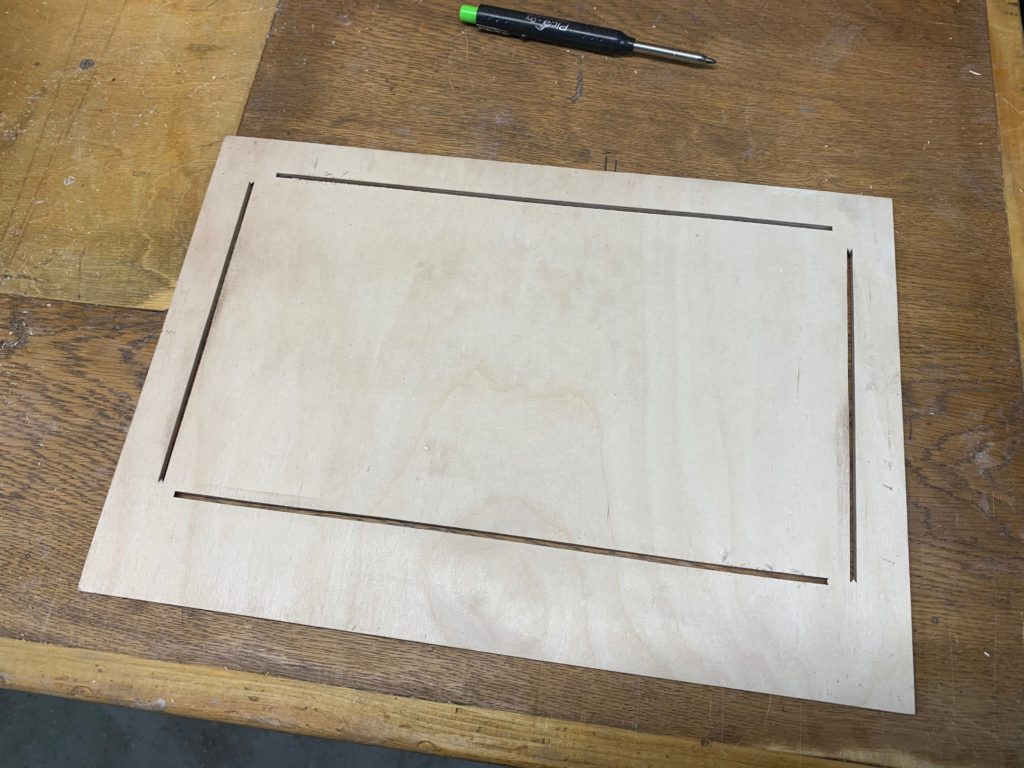

Za po panel boczny, od strony modułu, to już „rzeźbiarstwo artystyczne” w czystej postaci.

Mające gotowe te i kilka prostszych elementów można było przymierzyć całość.

Jak widać, do przymiarki wystarczył montaż z użyciem taśmy malarskiej. Jest ona wystarczająco silna, żeby utrzymać elementy we właściwym położeniu, a jednocześnie nie ma problemu ze śladami kleju po jej usunięciu.

Teraz jeszcze tylko frezowanie pod lamelki ustalające pozycję matrycy i można brać się za montaż skrzyni.

Na tym etapie w zasadzie można byłoby budowę zakończyć.

I w tej formie używałem tego monitora przez niemal dwa lata. Właściwie niewiele więcej mi było potrzeba.

Pozostawał jednak pewien niedosyt, bo na wykończenie drugiego z bocznych paneli i przystosowania go do montażu przycisków brakło mi czasu, chęci a nawet pomysłu, co z tym zrobić.

Dogrywka – Panel z przyciskami

Jak wiadomo prowizorki potrafią być wyjątkowo trwałe. Monitor warsztatowy, choć niedokończony, pozwolił mi na rozpoczęcie budowy mojej frezarki CNC i właściwie mógłbym nadal używać go jak dotychczas. Ale jak już wspomniałem, czułem pewien niedosyt i postanowiłem zmierzyć się z tym odkładanym od dłuższego czasu problemem, który mimo iż działał poprawnie, to raził moje poczucie estetyki.

Prowizoryczna mini tokarka

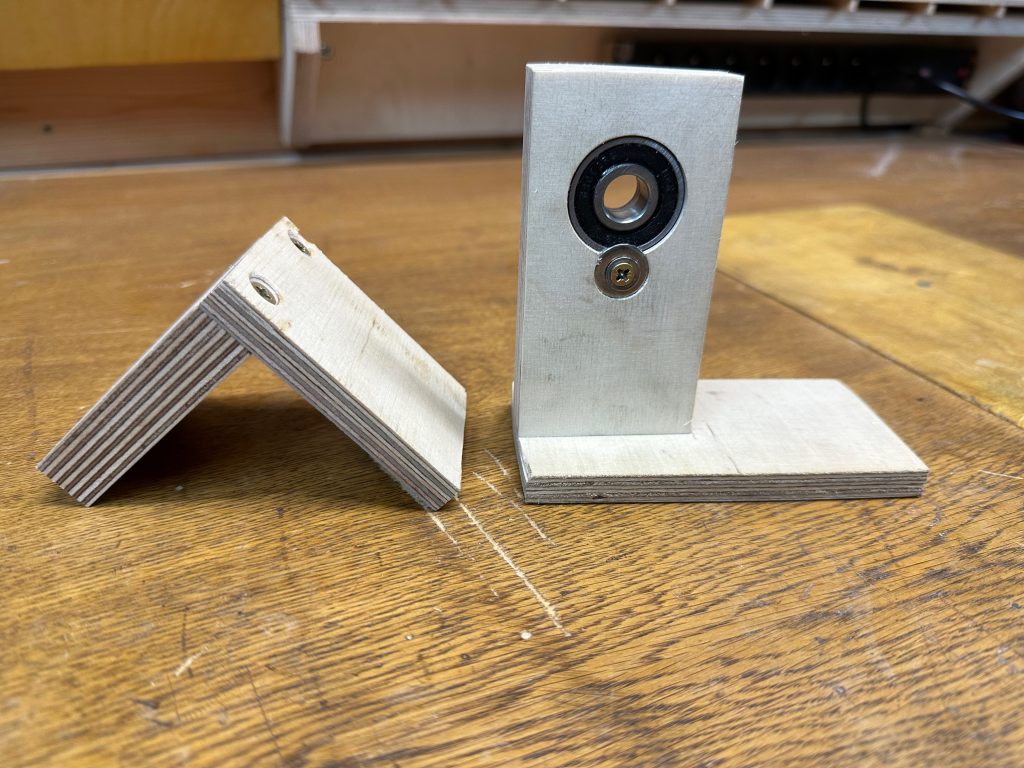

Jednym z głównych problemów było wykonanie samych przycisków. To jakby nie było dość małe elementy i wymagające sporo precyzji. Na dodatek jest ich aż 7, a więc założyłem, że powinienem jakoś to zadanie sobie w miarę możliwości uprościć i zautomatyzować, żeby uzyskać w miarę przyzwoity efekt końcowy i powtarzalne wymiary. I tak na szybko powstało to coś, co widzicie poniżej.

Może trudno na pierwszy rzut oka rozpoznać w tym przystawkę tokarską, ale tym właśnie są oba te elementy: podpora tokarska i okular. A poniżej możecie zobaczyć kompletną „tokarkę”, którą na potrzeby wykonania przycisków sobie zmajstrowałem. Jakiś czas temu zrobiłem sobie od zera kompletną tokarkę do drewna, ale uznałem, że do takiej „zegarmistrzowskiej” roboty przydałoby się coś zdecydowanie mniejszego.

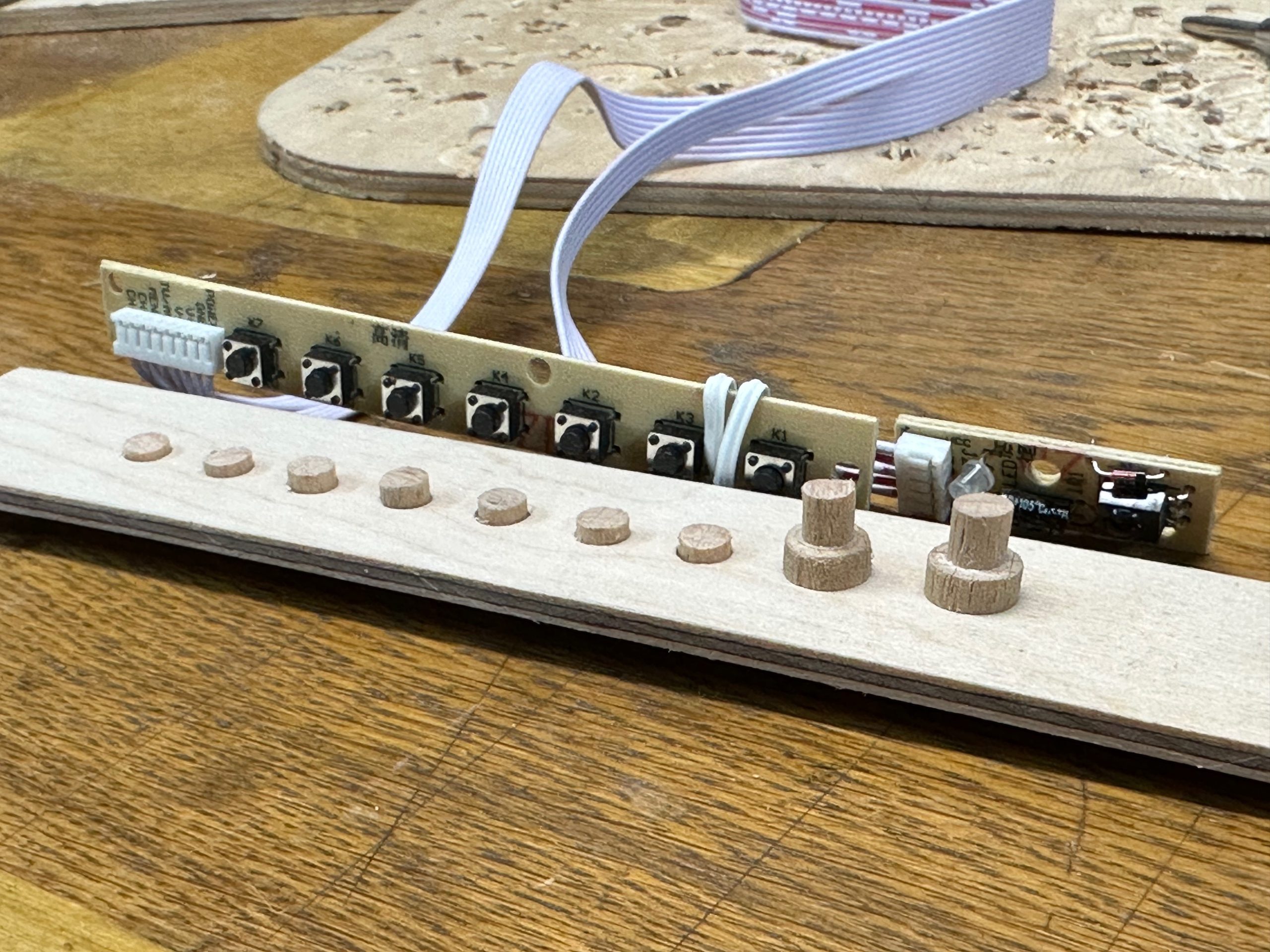

Przyciski, panel boczny i montaż

Z toczeniem nie było problemu. Po kilku chwilach miałem już prawie gotowe przyciski. Prawie, bo jeszcze trzeba je było porozcinać. I tu bardzo sprawę ułatwił niewielki pomocnik warsztatowy, jaki sobie w kilka chwil wykonałem.

Szablon ten, bo o nim mowa, jest niczym innym, jak kawałkiem sklejki z otworem o dwóch różnych średnicach w jednej osi. Większy ma średnicę 10mm, a ten sięgający głębiej (na wylot) 6mm. Wystarczy ciasno włożyć kołek do środka i odciąć to, co wystaje. Szybko, prosto, sprawnie i bardzo powtarzalnie.

Po chwili mam już komplet, a nawet dwie sztuki na zapas (jakbym któryś zepsuł albo zgubił).

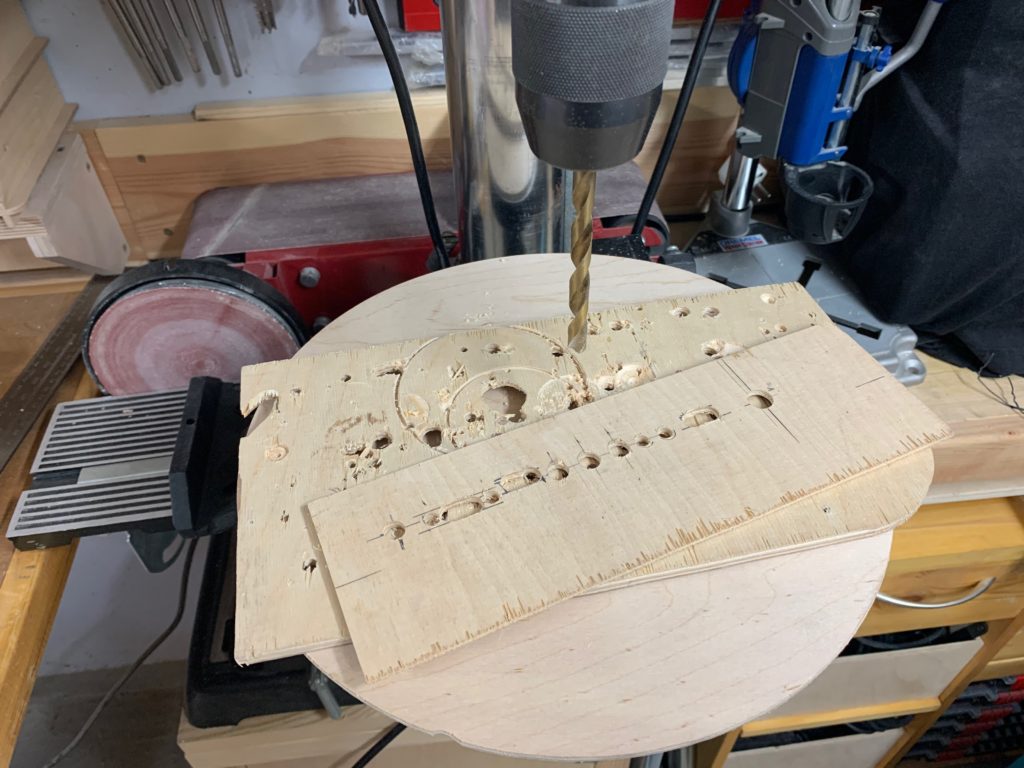

Sam panel wymagał jeszcze dość dokładnego wytrasowania otworów pod przyciski.

Takie prace nie są trudne, ale precyzja ich wykonania (szczególnie prostopadłość do powierzchni) ma tu duże znaczenie. Wiertarka kolumnowa znacząco to ułatwia.

Na koniec zostało jeszcze mocowanie pozycjonujące płytki względem panelu i obudowy. No cóż. Ta „rzeźba artystyczna” zajęła mi chyba najwiecej czasu w całym tym mini projekcie.

Efekt końcowy i podsumowanie

Wykonanie przystawki tokarskiej i panelu z przyciskami zajęło mi łącznie jakieś 5 godzin. Wszystkie poprzednie prace niewiele więcej. Uważam, że było warto, bo efekt końcowy jest dokładnie taki, jak chciałem. Co do kosztów, to swój moduł kupiłem za około 30 zł. Resztę części i materiałów „znalazłem” w domu i w warsztacie więc ich kosztu nie liczę.

Monitor warsztatowy ma już też swoje miejsce w warsztacie. Zrobiłem (na razie prowizoryczny) wieszak, który pozwala zawiesić go na froncie szafki bez „ozdabiania” jej wkrętami.

Całość prezentuje się naprawdę nieźle i cieszę się, że wreszcie dowiozłem ten projekt do końca. Przy najbliższej okazji jeszcze wykończę go olejem, a już teraz zamierzam intensywnie poużywać tego monitora przy uruchomieniu frezarki.

Post factum

Przy okazji olejowania elementów frezarki na warstwę oleju załapał się też monitor. Do wykończenia posłużył olej tungowy.