Frezarka CNC, to bardzo pożyteczne narzędzie, a właściwie pożyteczna maszyna. A co byście powiedzieli na taką własnoręcznie zbudowaną? Ja „dorosłem” już zarówno do tego, że chcę mieć taką maszynę w swoim warsztacie i że zdecydowanie chcę spróbować swoich sił i zrobić ją samodzielnie. Czy mi się to uda, to się okaże. Na tą chwilę takie przedsięwzięcie wydaje mi się całkiem realne.

Słowem wstępu…

Mam już na swoim kącie zarówno mniejsze jak i większe akcesoria do elektronarzędzi, przeróbki elektronarzędzi oraz budowę prostej obrabiarki w postaci tokarki do drewna. Mój warsztat chwilę już istnieje, a mnie przybyło w ciągu tych ostatnich lat sporo sprzętu jak i umiejętności posługiwania się tym sprzętem.

Czy to jednak wystarczy, żeby samodzielnie podjąć się takiego przedsięwzięcia jakim jest własnoręcznie zbudowana frezarka CNC? I nie chodzi tu o budowę z wykorzystaniem wykonanych i przetestowanych przez kogoś planów, a o samodzielne zaprojektowanie i wykonanie całej konstrukcji. Każdy detal musi przecież pasować do całej koncepcji, a sporo części będzie ruchomych. Dokładność obróbki i precyzja wykonania oraz powtarzalność, to nie są najłatwiejsze parametry do uzyskania w amatorskim warsztacie. Myślę jednak, że nawet jeśli nie uda mi się zrobić maszyny o parametrach zbliżonych do konstrukcji profesjonalnych, to i tak będzie to doświadczenie, na które warto poświęcić swój czas i trochę materiału. Konstrukcja będzie zresztą modułowa więc jak coś nie wyjdzie od razu, to będzie można zrobić kolejne podejście. Tak więc decyzja zapadła – jedziemy z tym tematem.

Frezarka CNC – Założenia wstępne

Jeśli chcemy, żeby takie przedsięwzięcie jakim jest budowa od zera obrabiarki, miało szanse powodzenia, to niezbędnym jest określenie sobie kilku założeń, których będziemy się trzymać.

- Kompaktowa i modułowa konstrukcja, umożliwiająca łatwe modyfikacje

- Minimalne pole robocze [mm]: 800x600x200

- Maksymalne wymiary blatu [mm]: 1250×800

- Ruchoma brama napędzana dwiema niezależnymi śrubami

- Użycie wałków podpartych oraz śrub trapezowych

- Przeniesienie napędu za pomocą pasków zębatych

- Wykonanie wszystkich detali we własnym zakresie (brak usług zewnętrznych)

Wszystko to są oczywiście kompromisy podyktowane możliwościami lokalowymi, posiadanymi narzędziami, cenami podzespołów oraz ich dostępnością, a także przystępnością technologii i jej dostępnością dla amatora. Szczególnie ważna jest dla mnie kwestia modułowej konstrukcji i łatwego demontażu bramy, bo frezarka CNC o takim polu roboczym będzie jak na moje warunki lokalowe bardzo dużym urządzeniem i pomimo, że stawia to dodatkowe wyzwania konstrukcyjne, to nie mogę sobie pozwolić na rezygnację z tej opcji.

Postanowiłem też nie tracić czasu na dokładny, komputerowy projekt. Zapytacie dlaczego? Ano dlatego, że jest to prototyp, którego pewne założenia konstrukcyjne mam od dłuższego czasu przemyślane, a inne są na tym etapie zbyt abstrakcyjne, żebym mógł wszystkie detale już na początku zaprojektować. Teraz, gdy mam już praktycznie gotową konstrukcję stołu i mechanizm poruszania bramą, to myślę, że reszta będzie już dużo bardziej oczywista i przewidywalna. Oczywiście niedługo będę miał okazję zweryfikować na ile jest ona słuszna. Tymczasem przejdźmy do samej konstrukcji.

Prowadnice i łożyska liniowe

Każdy, nawet największy projekt składa się z małych kroków, które zbliżają nas do celu, a przynajmniej nie powinny nas one od niego oddalać. Od czegoś trzeba zacząć i nie licząc wstępnych przemyśleń i założeń konstrukcyjnych, to właśnie od wózków postanowiłem zacząć swoją przygodę z budową frezarki.

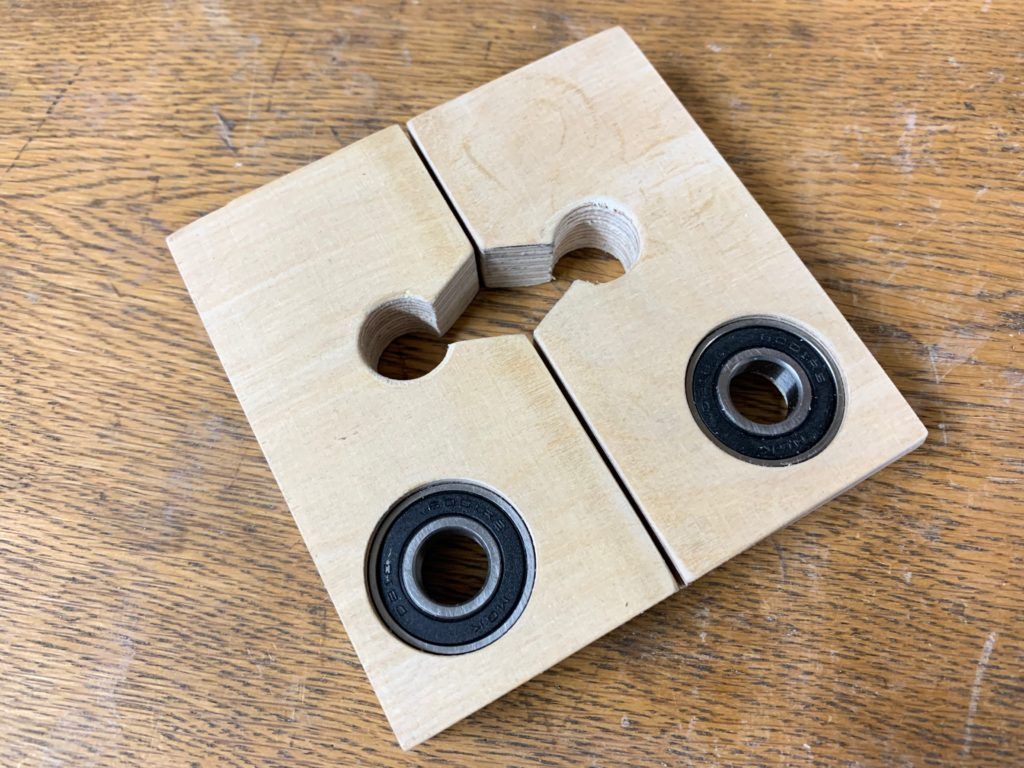

Można było wykorzystać łożyska w obudowach, ale postanowiłem spróbować wykorzystać same łożyska, a elementy mocujące do nich wykonać samodzielnie.

Dlaczego wyważać otwarte drzwi? Powodów jest kilka:

- Chciałem spróbować

- Zależy mi na kompaktowej konstrukcji

- Trzeba rozwiązać temat bloku mocującego nakrętkę pociągową

- Łożyska w obudowach i gotowe bloki pod nakrętkę to dodatkowe koszty, a i tak pozostanie problem zbudowania z nich wózków

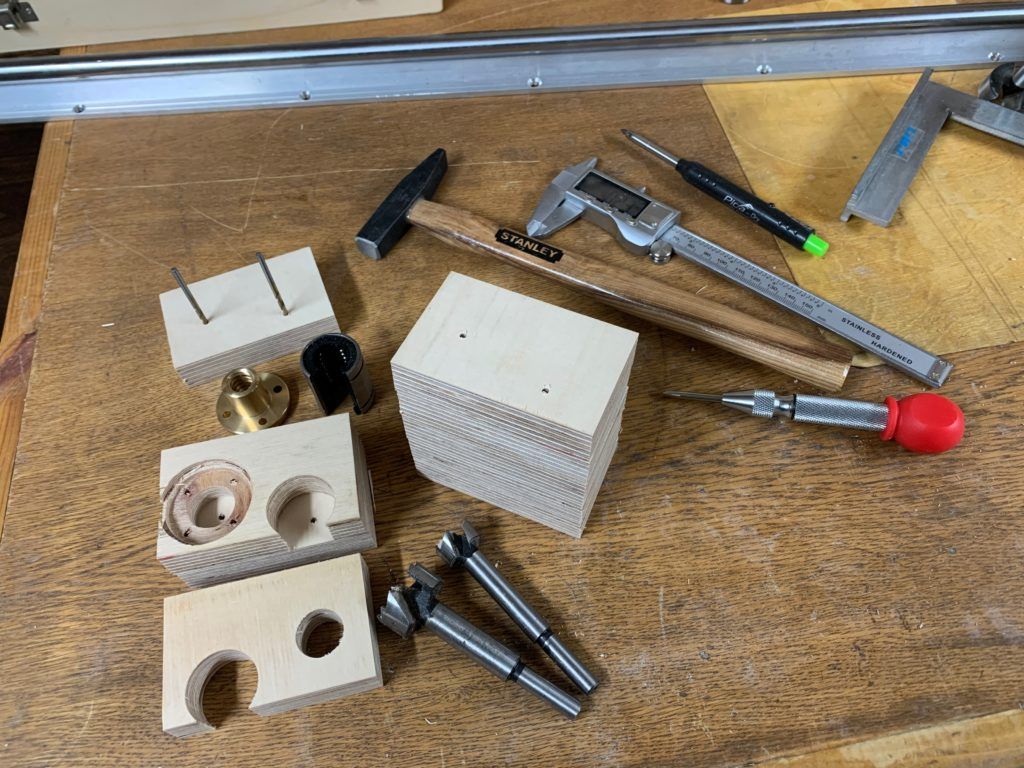

I tym sposobem zabrałem się za własnoręczne wykonanie wózków. Kilka pomiarów i znalezienie odpowiedniego rozstawu śruby względem prowadnicy (takiego, żeby w razie konieczności użycia łożysk w obudowach, dało się je zamontować bez większych przeróbek) i po chwili miałem już pierwsze elementy.

Konstrukcja jest tak prosta, że nie ma się co nad nią rozpisywać.

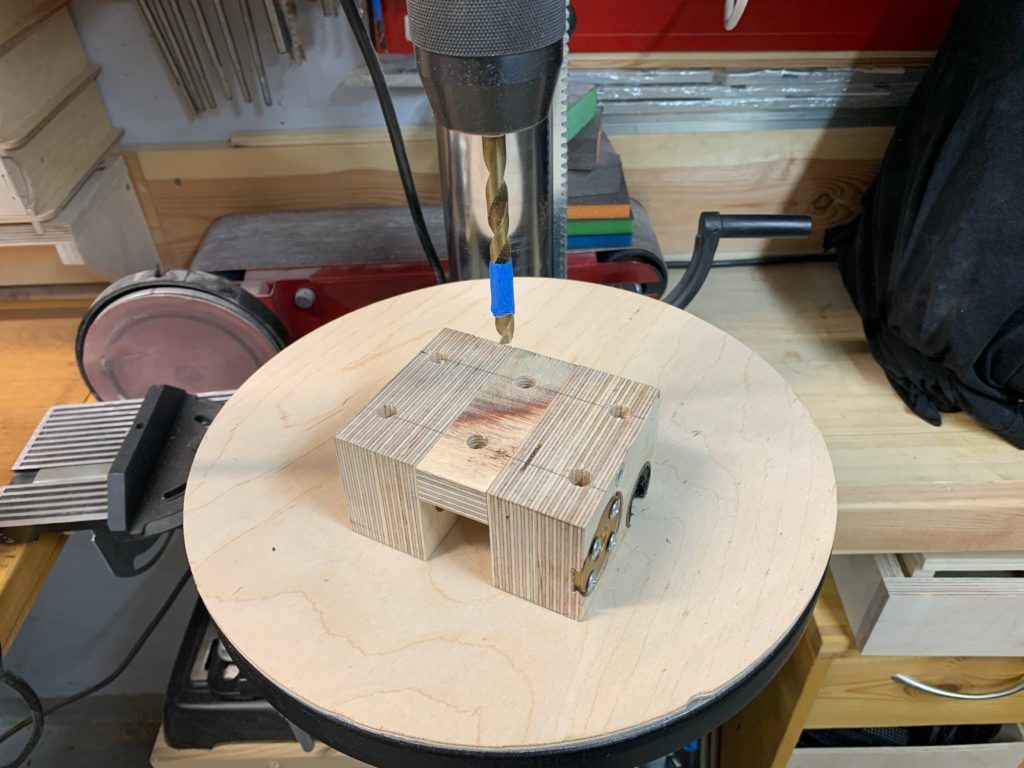

Najpierw formatki zostały docięte ukośnicą, a następnie zostały w nich wykonane otwory wiertłami Forstner’a na wiertarce kolumnowej.

Żeby nie bawić się w wyznaczanie środków tych otworów wykonałem sobie szablon w postaci takiej samej formatki z dwoma otworami o średnicy 3mm. Następnie wkładam w nie wiertła, lekko pobijam młotkiem i już.

Ważne jest, żeby te otwory były pasowne i prostopadłe, bo od jakości wykonania tych elementów będzie dużo zależeć.

Jak widać nie jest to skomplikowane i wykonanie dwóch kompletnych wózków nie zajmuje nieprzyzwoicie dużo czasu.

A tak wózki prezentują się na prowadnicy. I to jest moment w którym możemy zająć się konstrukcją stołu.

Frezarka CNC – Konstrukcja stołu

Ten etap chciałem zacząć od przygotowania profili bocznych, do których będą zamocowane prowadnice liniowe.

Najpierw dociąłem te elementy, a następnie wyfrezowałem rowki pod stopy prowadnic. Tu jak zwykle świetnie sprawdziły się Makita DSP601ZJU oraz RT0700CX2J

Mój stół do oraz winda do frezarki znacząco ułatwiają takie manewry.

Tu mamy już pierwsze przymiarki.

A tak wygląda to z boku. Może i to frezowanie nie jest konieczne, ale oprócz tego, że moim zdaniem tak ładniej to wygląda, to stabilizuje ono pozycję prowadnicy i pozwala zaoszczędzić kilka milimetrów na wysokości (co będzie miało większe znaczenie przy pozostałych osiach).

Teraz można już przystąpić do montażu, bo na tym etapie już mamy złapane położenie wózków względem krawędzi blatu.

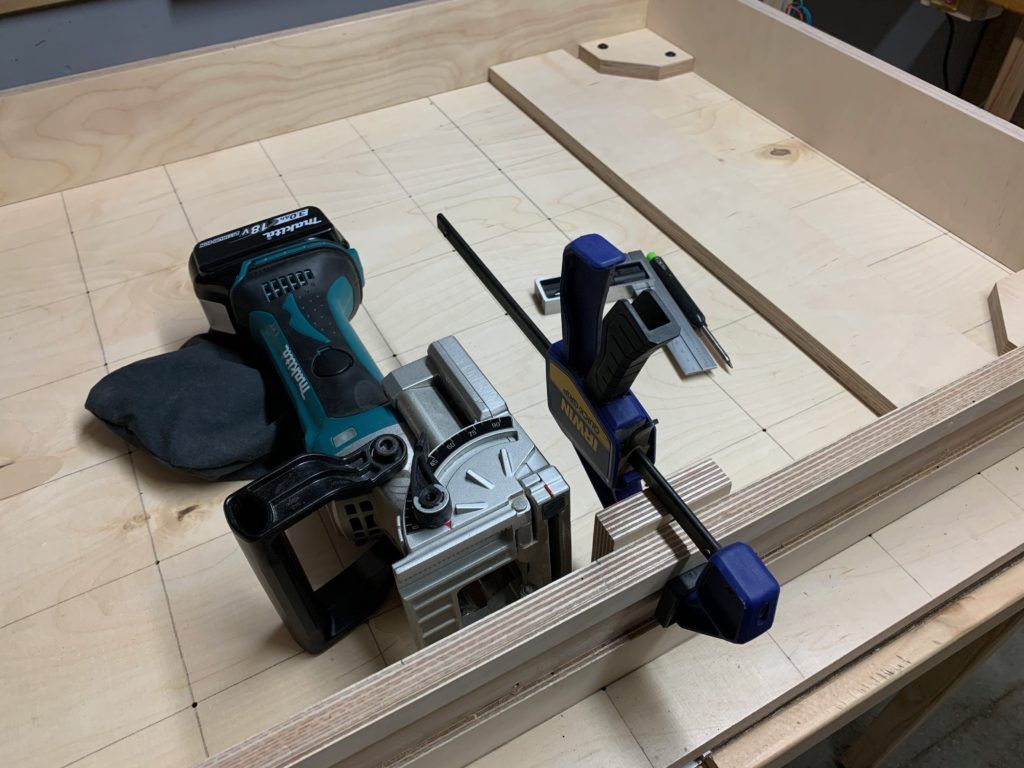

Lamelownica Makita DPJ180Z świetnie sprawia się w takich sytuacjach i znacząco przyspiesza prace.

Raz, dwa i oba boczki są na swoich miejscach.

Teraz czas zająć się poprzecznymi rozpórkami i zamknąć nimi konstrukcję stołu.

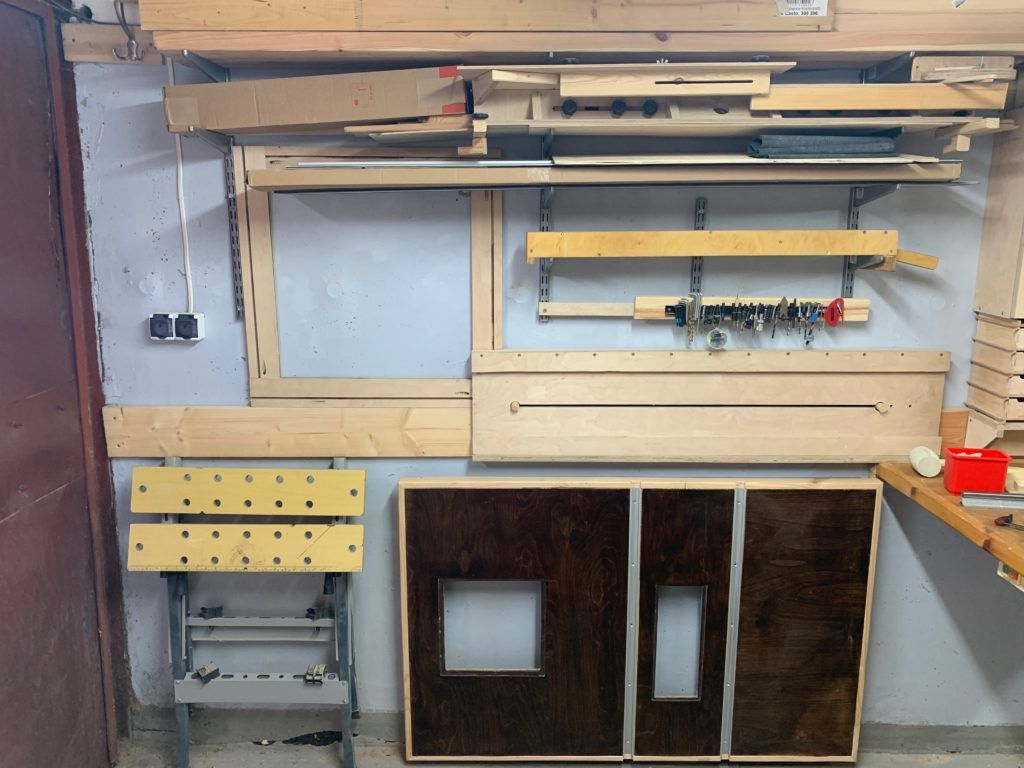

Mam tu jednak jeszcze jeden problem do rozwiązania. Trzeba znaleźć trochę miejsca na nową maszynę.

Korzystając z tego, że blat stołu powstającej frezarki i blat stołu do pilarki i frezarki są tych samych gabarytów postanowiłem wykorzystać to miejsce, a wspomniany blat tymczasowo przewiesić.

Dzięki temu zabiegowi znów udało się upchnąć kolejny niemały mebel w moim warsztacie. A zatem spokojnie mogę wrócić do prac nad stołem.

Mocowanie śrub

Skoro mamy już przygotowane wózki oraz sposób mocowania prowadnic, to czas zająć się śrubami.

Te elementy są bardzo podobne do elementów wózków, a rozstaw otworów wręcz jest przeniesiony tym samym szablonem, którego do wózków używałem.

Na tym etapie już wydaje się, że najbardziej wymagające elementy mam gotowe. To jednak tylko „magia ekranu”, bo jeszcze trochę pracy przede mna.

W każdym razie po tych przymiarkach miałem pewność, że wszystko dotychczas zmierza we właściwym kierunku i można rozwijać tą koncepcję.

Tak więc zabrałem się za wykonanie drugiego takiego elementu do kompletu (na drugi koniec śruby).

Elementy te różnią się jednym szczegółem. łożyska są osadzane z różnej strony, by w rezultacie oba były od wewnątrz.

Przy okazji poprawiłem jeszcze nieco pasowność podcięcia pod podporę prowadnicy.

Miałem już prawie komplet. Została jeszcze kwestia przygotowania samych śrub.

Frezarka CNC – Śruby

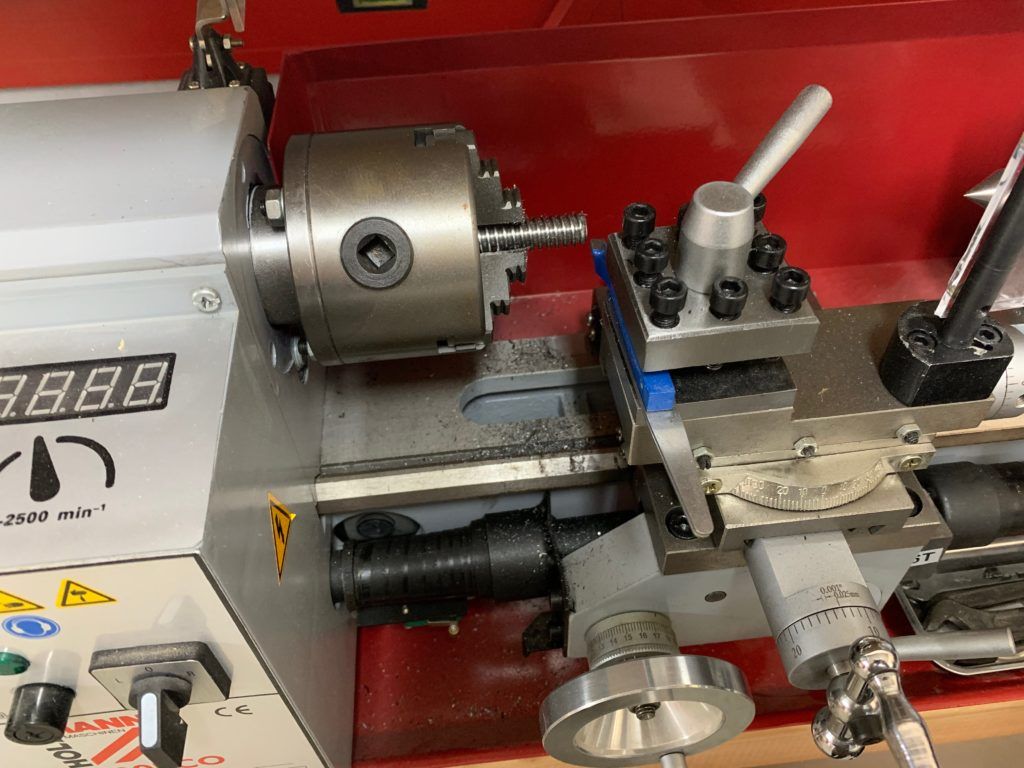

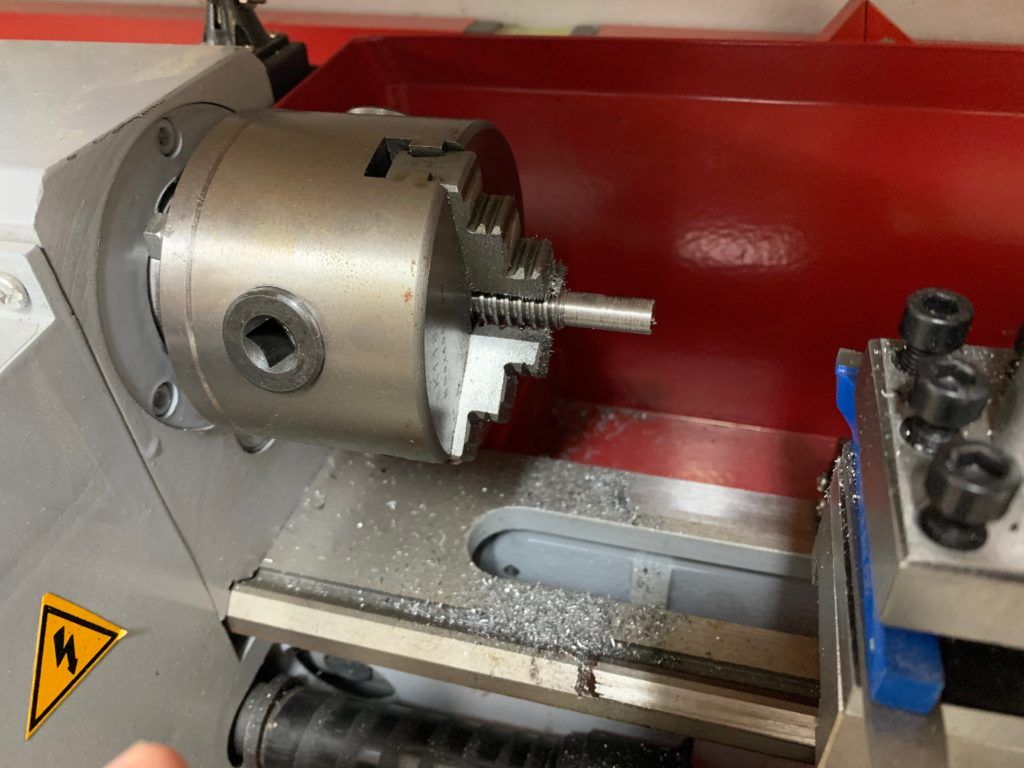

Jak już wspomniałem, założyłem sobie, że wszystkie prace zamierzam wykonać bez usług z zewnątrz, toteż podtoczenie śrub też wykonywałem sam.

I tak w moim zdominowanym przez drewno warsztacie nastąpiło pierwsze poważne starcie z metalem.

Pierwsza próba nie wyszła idealnie, bo bardzo dawno nie miałem potrzeby wykonywania podobnych prac.

Samą tokarkę też w warsztacie posiadam stosunkowo od niedawna.

I pomimo, że tokarz ze mnie żaden, to uzyskany wynik okazał się całkiem zadowalający.

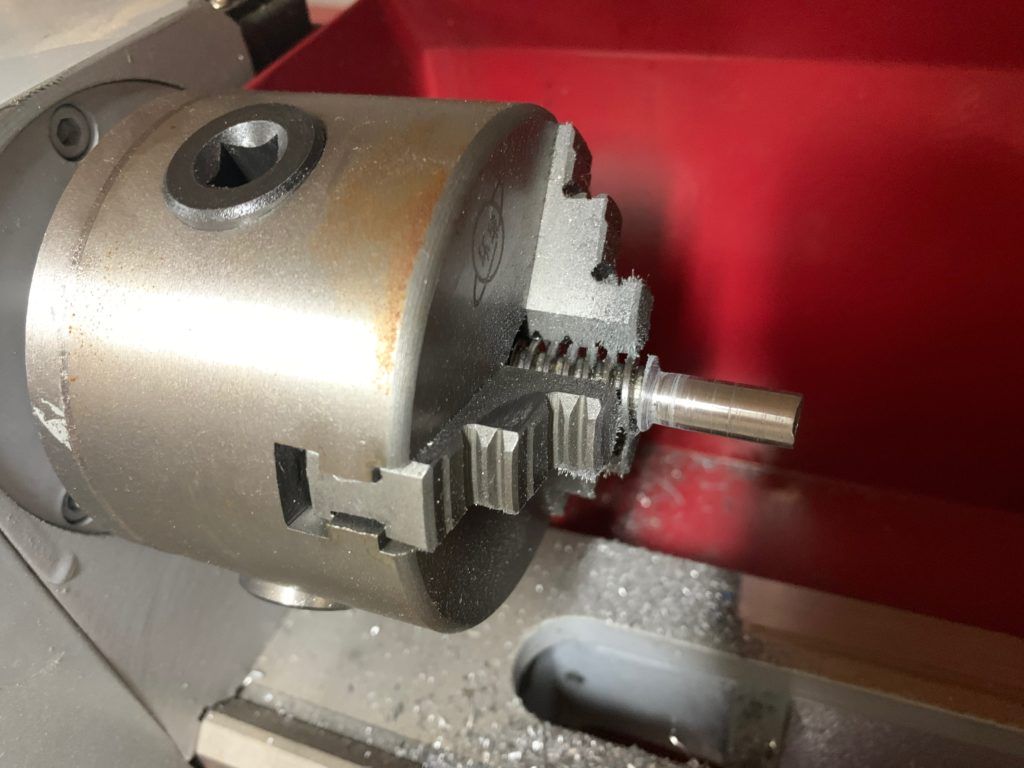

Zębatka pasuje idealnie.

Jeśli ciekawi Was sposób zamocowania długiej na 1,5m śruby w przelotowym wrzecionie tokarki, to na powyższym zdjęciu widać „partyzancką” wersję uchwytu z łożyskowaniem, który akurat miałem pod ręką.

Druga próba okazała się już dużo szybsza w wykonaniu, a i efekt końcowy okazał się lepszy.

No cóż. Praktyka czyni mistrza. Jeszcze kilka detali i nie będzie wstyd. Najważniejsze jednak, że trzyma wymiar i spełni swoją rolę, a ja nie będę musiał tracić czasu na podróże w poszukiwaniu tokarza, który chciałby podjąć się tak błahej roboty.

Kolejna przymiarka i lecimy dalej.

Do utrzymania śruby na swoim miejscu brakowało jeszcze pierścienia blokującego. Wykorzystałem tu gotowe pierścienie służące za ograniczniki do wierteł. Można je nabyć po kilka złotych za komplet, a dobrze sprawdzają się w takiej roli.

Tym sposobem temat przeniesienia napędu wydaje się być rozwiązany.

Kolejne mocowania śrub

Wygląda, że rozwiązanie się przyjmie.

Można zatem wrócić do pracy nad wykonaniem pozostałych elementów do kompletu.

To już taka małoseryjna produkcja.

I muszę przyznać, że podoba mi się takie łączenie pracy z drewnem i mechaniki, choć to chyba niezbyt popularne połączenie.

Profesjonalne narzędzia raczej nie powstają ze sklejki, ale mnie, jako amatora takie połączenie absolutnie nie razi, a nawet powiedziałbym, że mnie to cieszy.

Nawet mimo temperatury (jeszcze zdecydowanie dalekiej od komfortowej) można było cieszyć się, że prace posuwają się do przodu.

Na tym etapie jeszcze nie mocowałem prowadnic.

A i sam stół wciąć nie był nawet kompletnie skręcony. Skoro jednak udało mi się przebrnąć przez etap, który wydawał mi się od początku największym wyzwaniem, to teraz nadszedł czas żeby to zmienić.

Frezarka CNC – Blat

Żeby móc wreszcie zmontować stół postanowiłem zająć się blatem.

Najpierw wyznaczyłem miejsca pod otwory do mocowania materiału.

Następnie zrobiłem otwory pilotujące. Najłatwiej było mi je wykonać Dremelem, bo nie mam mobilnego statywu do wiertarki umożliwiającego dokładne wiercenie prostopadłych otworów.

Następnie od góry tylko sfazowałem te otwory i przeszedłem do połączenia blatu z ramą.

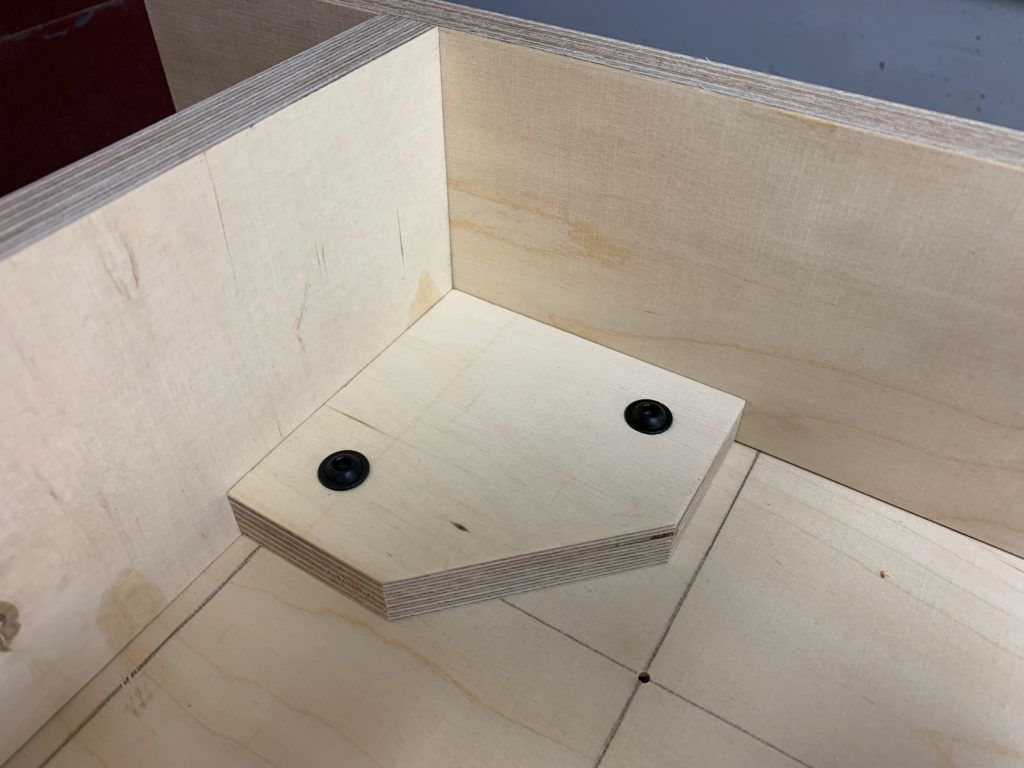

Ostatecznie postanowiłem zrobić to z użyciem czterech narożnych elementów przykręcanych do blatu, a jednocześnie połączonych lamelkami z ramą.

Teraz stół był już jednolitą konstrukcją i mógł wisieć na ścianie bez obaw.

Wcześniejsze wyznaczenie siatki otworów było mi potrzebne z jeszcze jednego powodu. Nie chciałem w nie trafić przy montażu kolejnych elementów.

Mocowanie silników

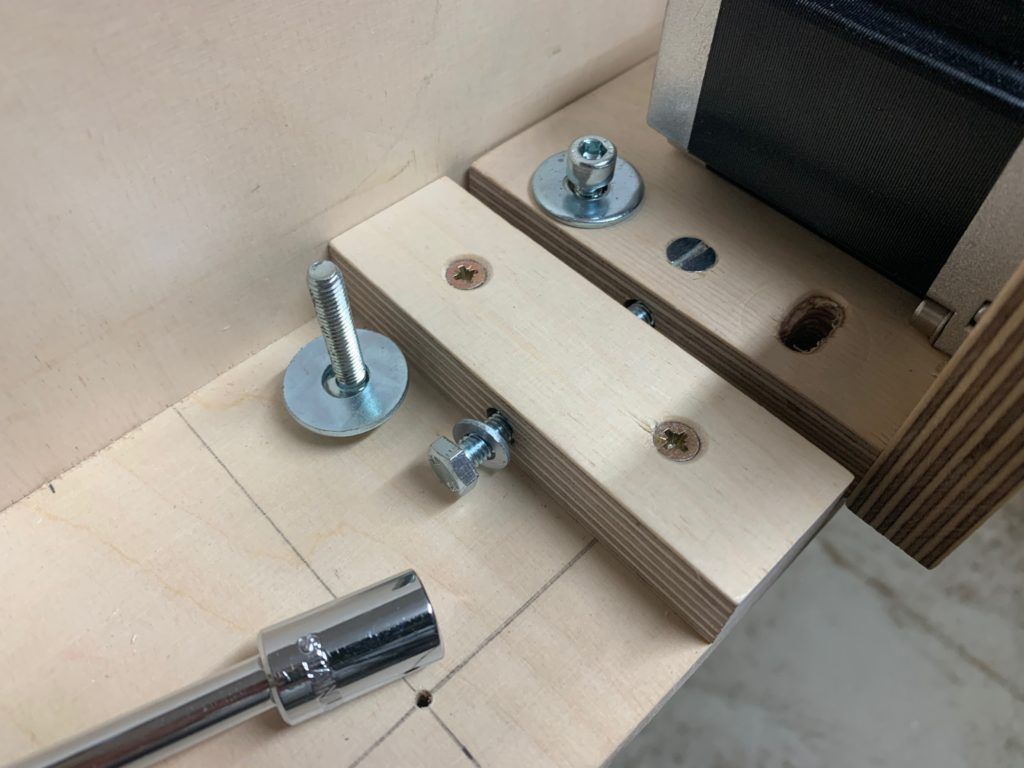

Przyszedł czas na zamocowanie silników. To niby proste zadanie, ale trzeba przy okazji uwzględnić napinanie pasków i przydałaby się regulacja tego napinania.

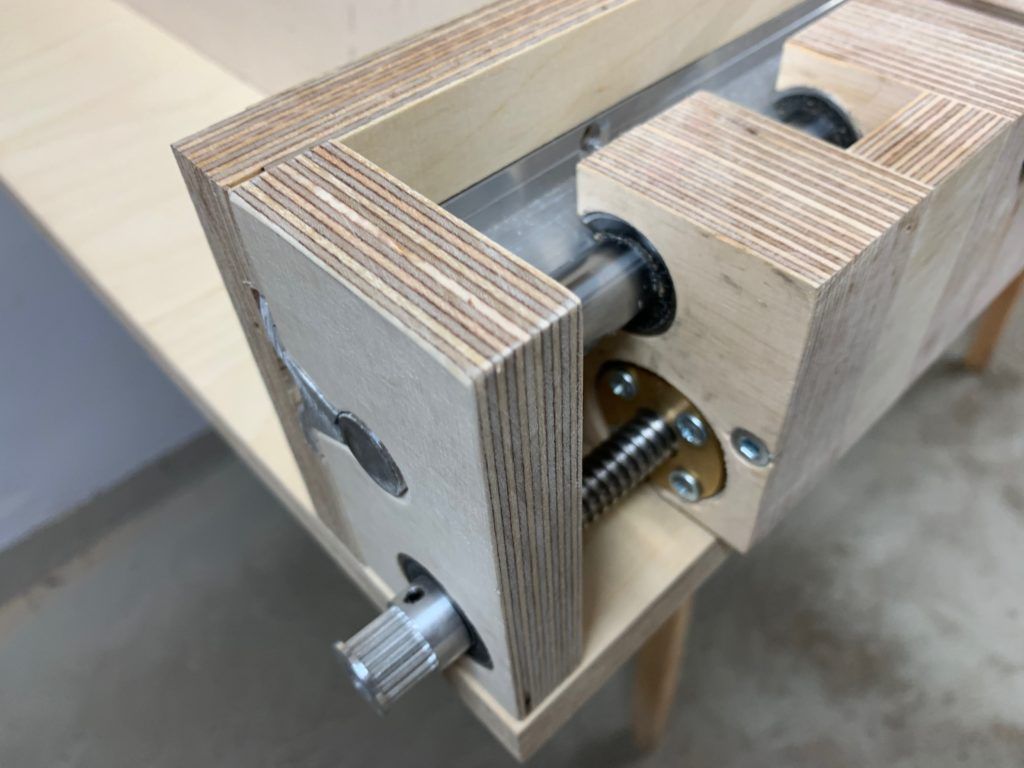

Wymyśliłem naprędce takie oto rozwiązanie.

Silniki są zamocowane w uchwytach, które można przesuwać.

Pozycję uchwytu można zmieniać, a naciąg paska jest regulowany z pomocą dodatkowej śruby z nakrętką młoteczkową.

Po naciągnięciu paska ustalamy pozycję silnika poprzez dokręcenie śrub w podłużnych otworach mocujących. Dzięki tej trzeciej śrubie jest to naprawdę wygodne.

Komplet elementów uchwytu wygląda tak.

Powyżej kilka dodatkowych ujęć elementów uchwytu.

Otwory mocujące w blacie

Teraz mogę już spokojnie wrócić do wykonania otworów w blacie.

Nie chciałem, żeby blat był elementem w który będę wkręcał wkręty więc postanowiłem wyposażyć go w otwory mocujące.

Trochę tych otworów wyszło, ale wbrew pozorom, jak już są otwory pilotujące, to idzie to bardzo szybko.

Dodatkowe fazowanie pozwala też na minimalne wpuszczenie dwugwintów poniżej powierzchni blatu.

Liczę, że będzie to trwały i wygodny sposób mocowania, ale do tego jeszcze wrócimy.

A przy okazji zaczyna to już wyglądać na coś więcej niż warsztatowy mebel.

Finalny montaż stołu

Moja frezarka CNC zaczyna wreszcie nabierać kształtu.

Czas zatem sprawdzić czy o czymś nie zapomniałem i można zabierać się za finalny montaż.

Naciąg pasków, mocowania silników oraz ruch wózków poruszanych śrubami wydają się być zadowalające.

Postanowiłem jeszcze poprawić mocowanie blatu.

Wkręty zostały zastąpione dwugwintami.

Dzięki temu całość będzie solidniejsza.

Przy okazji chciałem pochwalić mój regalik z szufladkami, który okazuje się nieocenioną pomocą przy utrzymaniu porządku w całej masie drobnych elementów z którymi przy tym projekcie mam okazję pracować.

I wreszcie nadszedł też czas na podjęcie nieodwracalnej decyzji o docięciu prowadnic i śrub.

Jeszcze tylko dodatkowa poprzeczka.

I konstrukcja stołu jest gotowa na montaż prowadnic.

Narazie na co drugi otwór, ale raczej nie będę musiał już ich odkręcać.

Tak prezentuje się stół od spodu.

A tak wygląda od góry. Powoli zaczyna to wreszcie wyglądać jak frezarka CNC.

Pozostał jeszcze jeden drobiazg.

Mocowanie bramy

Otwory mocujące pod bramę. to ostatni detal na tym etapie konstrukcji.

Tu też zdecydowałem się użyć dwugwintów.

Docelowa brama będzie wykonana już na dalszym etapie.

Tymczasem zamierzam wykonać pierwsze testy, a do nich wystarczy mi imitacja bramy.

Nie ma ona ani ostatecznych wymiarów ani wystarczającej sztywności. Do testów, które zamierzam wykonać będzie jednak wystarczająca.

Samo zaś mocowanie mam nadzieję, że będzie już wersją docelową.

Testowa brama prezentuje się tak.

Mimo praktycznie zupełnego braku sztywności, brama pchnięta z jednej strony jest w stanie przesuwać się bez większych oporów.

Na tym kończę i zapraszam do śledzenia dalszych losów tego projektu. Jeszcze trochę czasu upłynie zanim będzie to frezarka CNC, ale z każdym kolejnym krokiem powinno być coraz ciekawiej.

C.D.N.

Super pomysł! Z jakiej sklejki powstaje konstrukcja?

Zastanawiam się czy łożyska bramy nie powinny mieć większego rozstawu?

Elementy konstrukcyjne, które dotychczas wykonałem, są ze sklejki 18mm i resztę konstrukcji też tak planuję wykonać. Nad rozstawem łożysk też się zastanawiałem, ale nie ma problemu z ich rozsunięciem, bo wózki zbudowane są modułowo i można będzie zarówno zwiększyć ich rozstaw, jak i dołożyć w razie potrzeby dodatkowe łożyska. Jeśli po zmontowaniu bramy będzie wystarczająca sztywność, to zostanie tak, jak jest obecnie.