Od dłuższego czasu miałem w planie zrobić sobie wózek do skrzyń systemowych Makita Makpac. Dlaczego zrobić, a nie kupić gotowy? Dlatego, że zrobienie takiego wózka nie wydawało mi się trudne, a cena oryginalnego jest raczej niezachęcająca i wolę te pieniądze przeznaczyć na zakup kolejnych narzędzi. A, co z tego wyszło możecie ocenić sami.

Przygotowania

Co do przygotowań, to jedynym, co musiałem dokupić były klipsy do skrzyń Makpac, ale o tym za chwilę. Kółka miałem kupione na zapas, bo tego typu kółek używam od kilku lat, a podstawowy materiał na konstrukcję, to tradycyjnie już u mnie sklejka. Kilka wkrętów i śrub meblowych też bez problemu na bieżąco znajdę w warsztacie więc wiedziałem, że mogę spokojnie zabrać się do pracy.

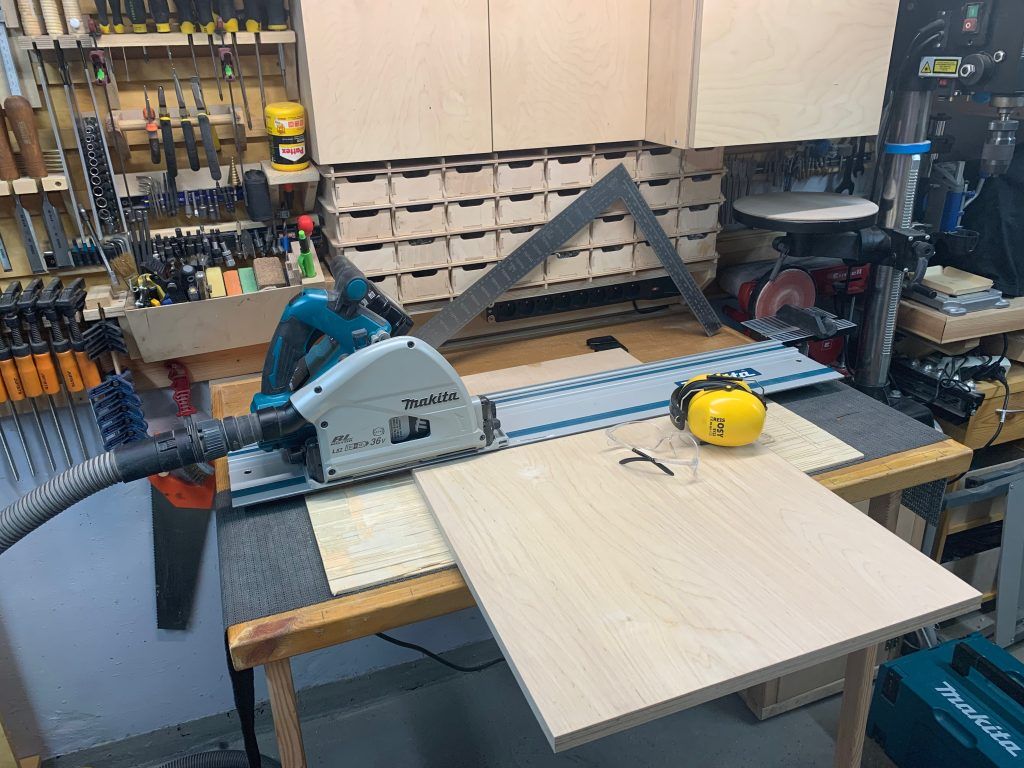

Na pierwszy ogień idzie jak zwykle odmierzanie i docięcie głównych elementów.

Tu po raz kolejny od kilkunastu miesięcy króluje zagłębiarka, bo jest wygodnie i szybko, a przy tym bardzo dokładnie.

Minimalne przeszlifowanie krawędzi i możemy przechodzić dalej.

Kolejnym etapem jest wytrasowanie miejsc mocowania dla klipsów. Tu warto przyłożyć się do ciut większej precyzji.

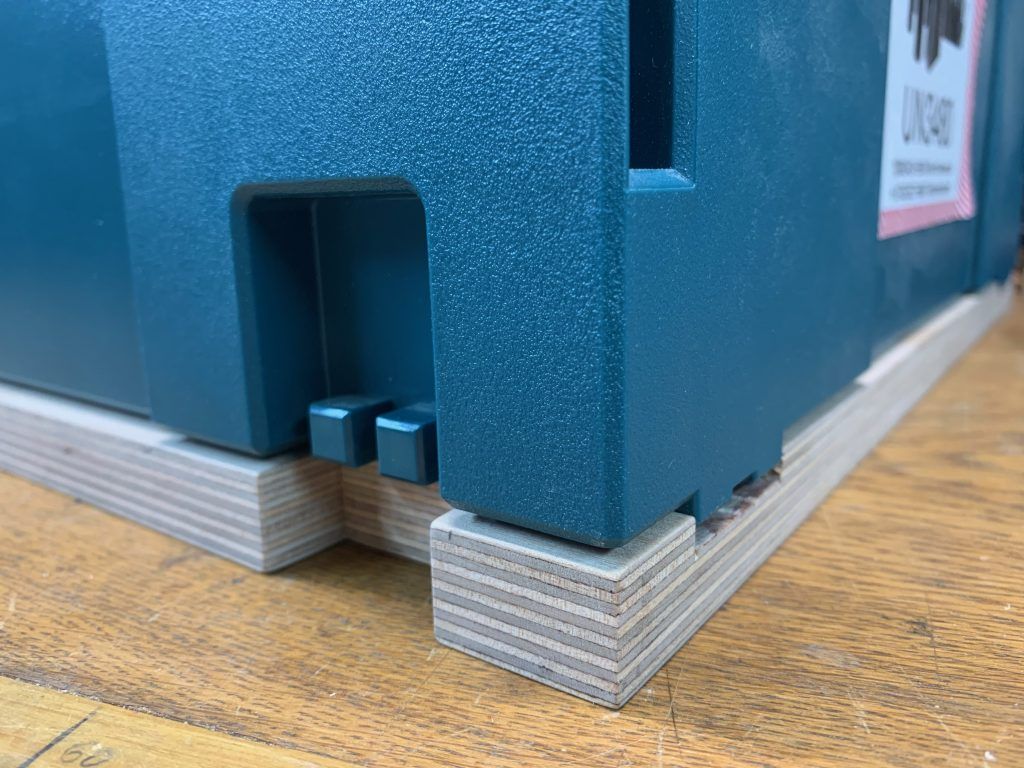

Mimo wszystko nie zaszkodzi zrobić sobie próbę na odpadowym kawałku materiału. Raz, że będziemy mieli szablon, a dwa, że dopiero po przetestowaniu z klipsem będzie wiadomo, czy to dobra koncepcja. Tak to już jest z prototypami, że pewne aspekty wychodzą dopiero w trakcie prac.

Teraz czas na przygotowanie nowej osi obrotu dla klipsów.

Jak. widać w mojej koncepcji wypustki zostały przewiercone na wylot, co za chwilę stanie się bardziej jasne.

Tymczasem wracamy do podstawy platformy i dostosowania jej do kształtu nóżek w skrzyniach. Tu ręczna robota z użyciem dłuta okazała się być dość efektywna, choć przy większej ilości użycie frezarki i szablonu na pewno by zaprocentowało.

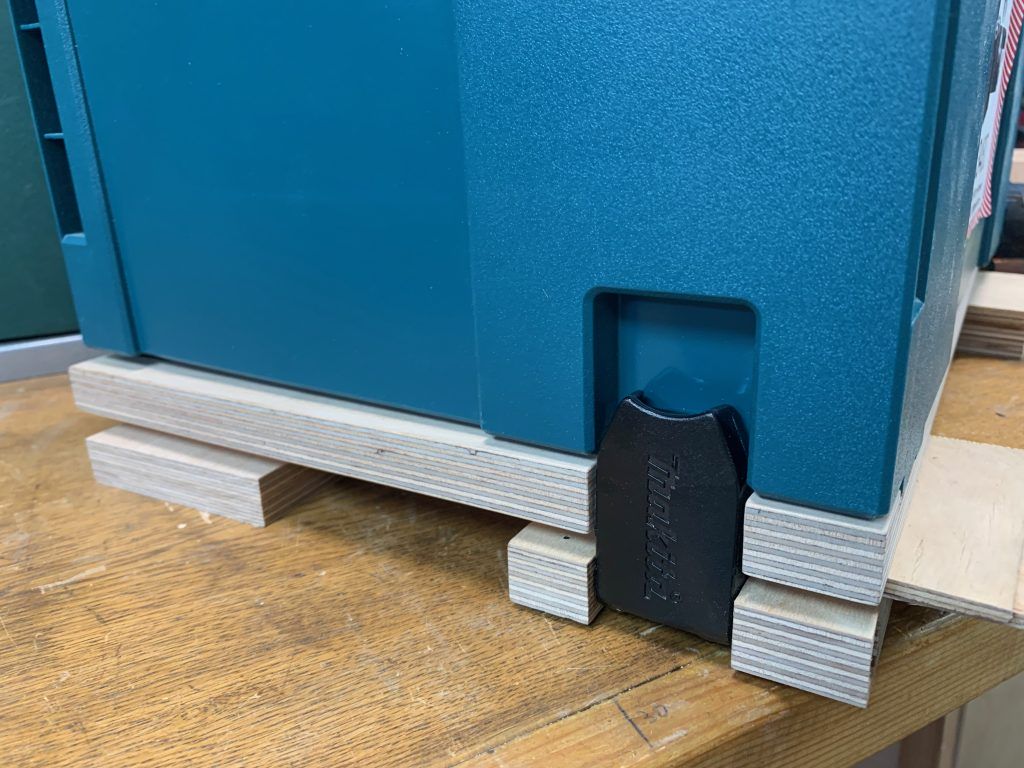

Mocowania klipsów

Oprócz samej podstawy potrzebne będą jeszcze mocowania klipsów.

Wreszcie robimy wycięcia pod klipsy i można będzie zrobić pierwszą pełniejszą przymiarkę. Tu nieoceniona jest pilarka taśmowa.

Wyszło więcej niż zadowalająco i poprawki nie będą konieczne.

Teraz jeszcze tylko mocowania dla klipsów i możemy składać całość. Takie elementy najłatwiej dociąć ukośnicą, a wycięcia zrobić pilarką taśmową.

Jedną z niewiadomych pozostawał dystans wynikający z długości klipsów. Można byłoby pokusić się o wymierzenie i wyliczenie, ale prościej było mi sprawdzić to w praktyce.

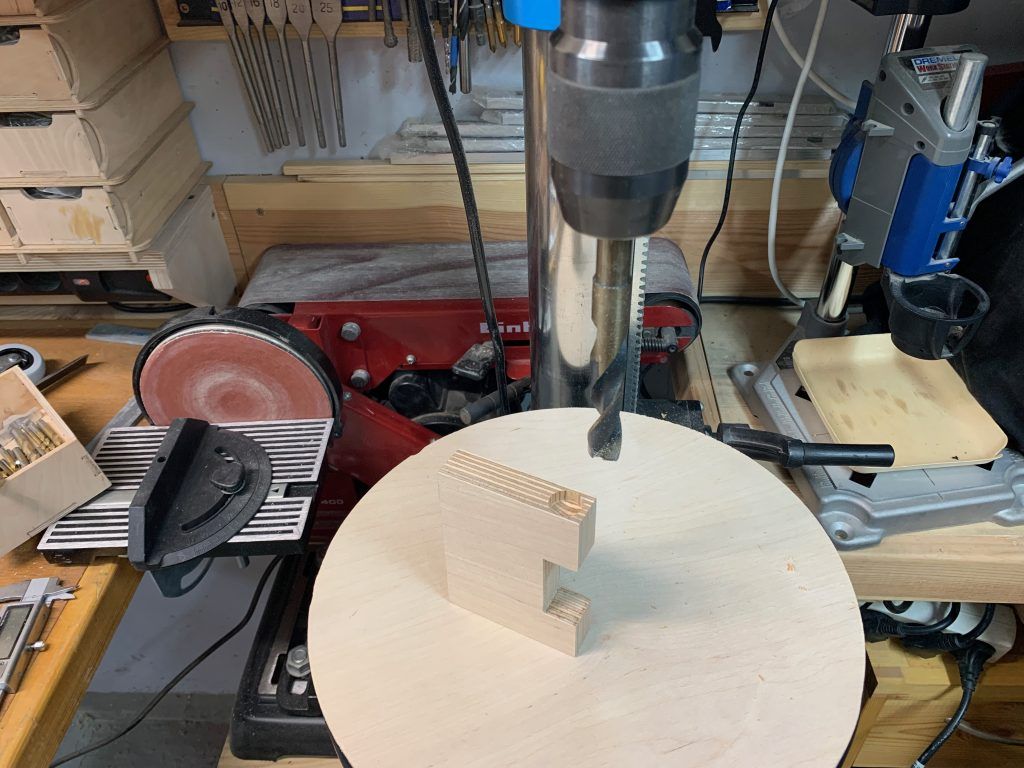

Wróćmy jeszcze na chwilę do samych mocować dla klipsów. Jak już wspominałem są one mocowane na osi, którą oryginalnie stanowiły wypustki, które rozwierciłem. W zachowaniu osiowości otworów zdecydowanie pomaga użycie wiertarki kolumnowej.

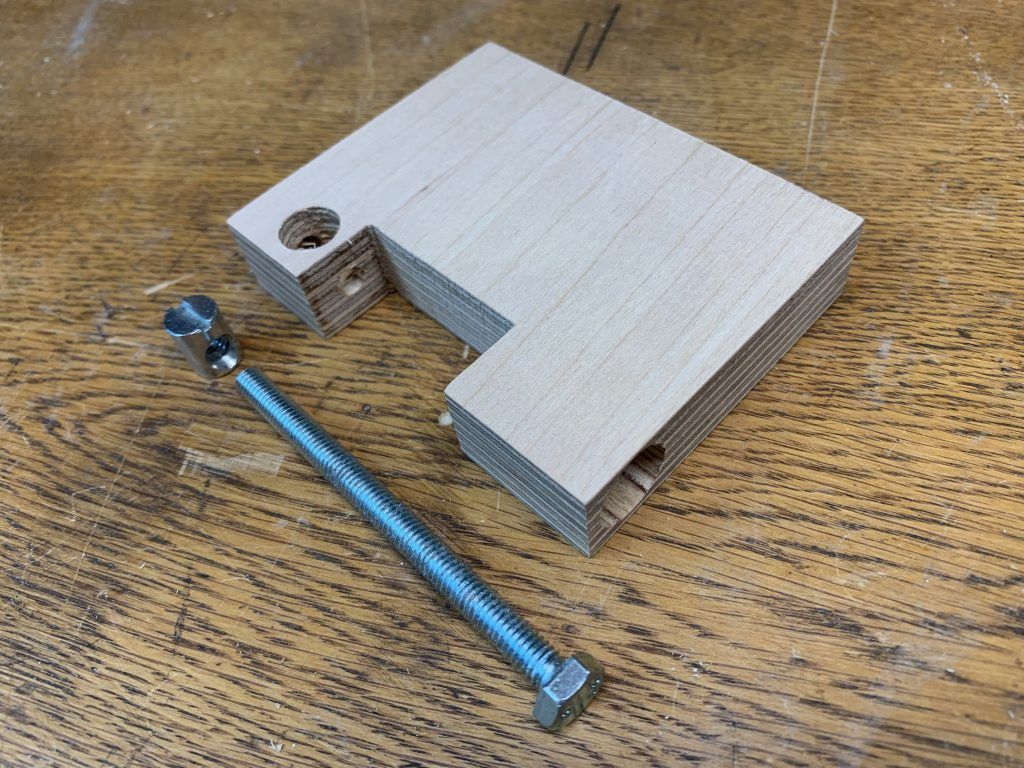

Same mocowania też są przewiercone na wylot. Do tego z jednej strony mamy jeszcze większej średnicy otwór, żeby można było schować główkę śruby i operować na niej nasadką klucza. Lepiej byłoby tu dać śruby imbusowe, ale akurat w tej długości i rozmiarze nie miałem na stanie. Na koniec nawiercamy jeszcze otwór pod nakrętkę wałeczkową, która jest typowym rozwiązaniem w śrubach meblowych.

Tak wygląda gotowy element wraz ze śrubą.

Wózek do skrzyń systemowych Makita Makpac – Montaż

Montaż do podstawy został pomyślany jednocześnie jako montaż kółek, a więc te same cztery wkręty mocują kółko do mocowania klipsa i mocowanie do podstawy. Analogicznie jest dla elementów, które pełnią tylko rolę dystansów, bo klipsy wystarczy, że są dwa na krótszych bokach.

Po chwili wózek do skrzyń systemowych Makita Makpac jest już gotowy, a jego konstrukcja przetestowana. Pozostaje go wykończyć.

Wykończenie i efekt końcowy

Wykończenie to wbrew pozorom ważny element procesu.

Zazwyczaj używam bejcy w kombinacji z woskiem barwiącym i tu też docelowo tak będzie.

Nałożenie samej bejcy jest szybkim i prostym procesem, a jej aplikacja szmatką należy pewnie do najłatwiejszych.

Już po nałożeniu pierwszej warstwy jest nieźle. Druga warstwa i wosk dopełnią efekt.

A tak prezentuje się gotowy wózek do skrzyń systemowych Makita Makpac. Myślę, że powstaną kolejne, bo ilość sprzętu rośnie, a to wygodne rozwiązanie.

(4 votes, average: 4,00 out of 5)

(4 votes, average: 4,00 out of 5)