Ostatnio udało mi się domknąć konstrukcję kontrolera oraz zbudować bramę i karetkę. Do zrobienia pozostała „zetka” i kilka drobiazgów stanowiących domknięcie konstrukcji. Następnym etapem powinny być już testy funkcjonalne i uruchomienie całości. Zainteresowanych zapraszam do lektury.

Zetka

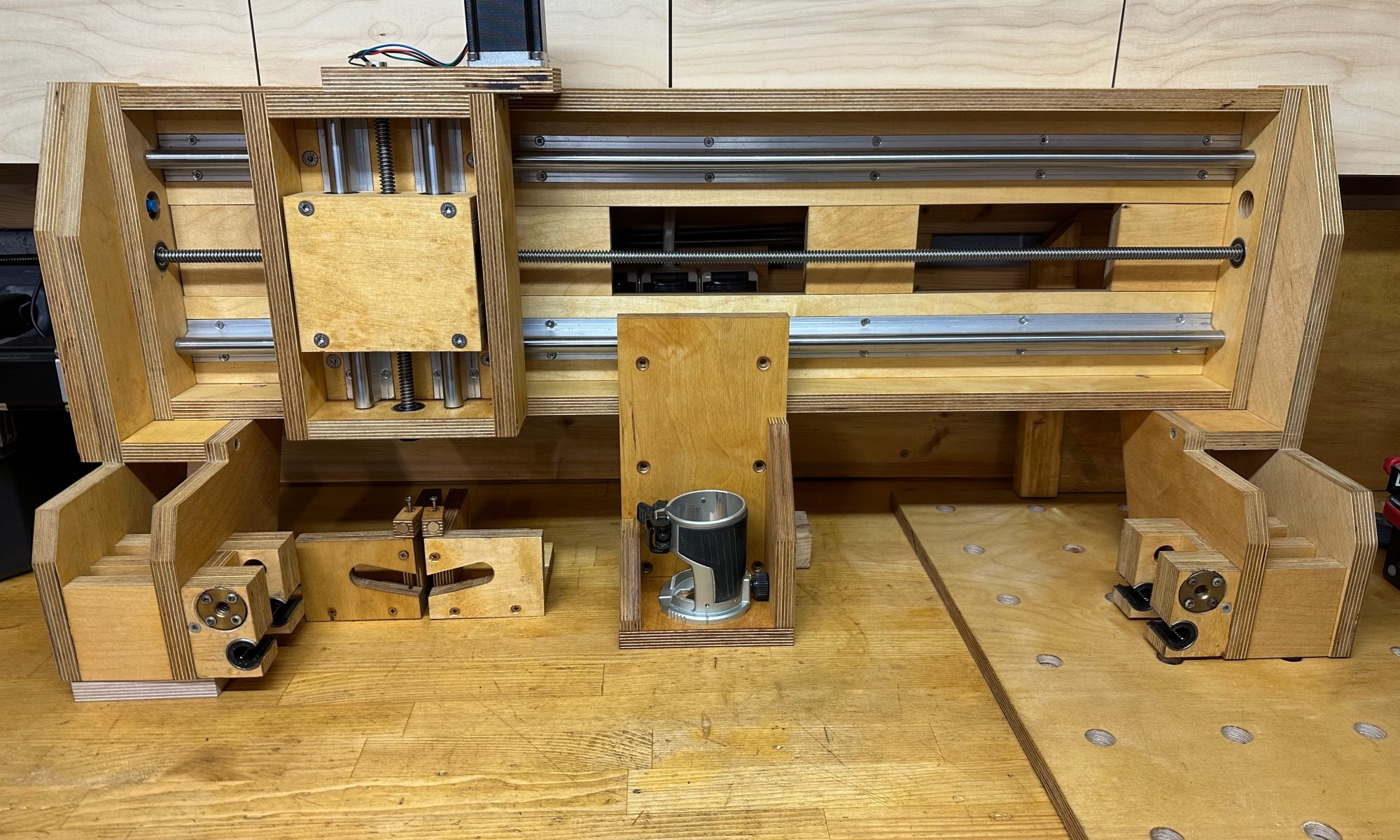

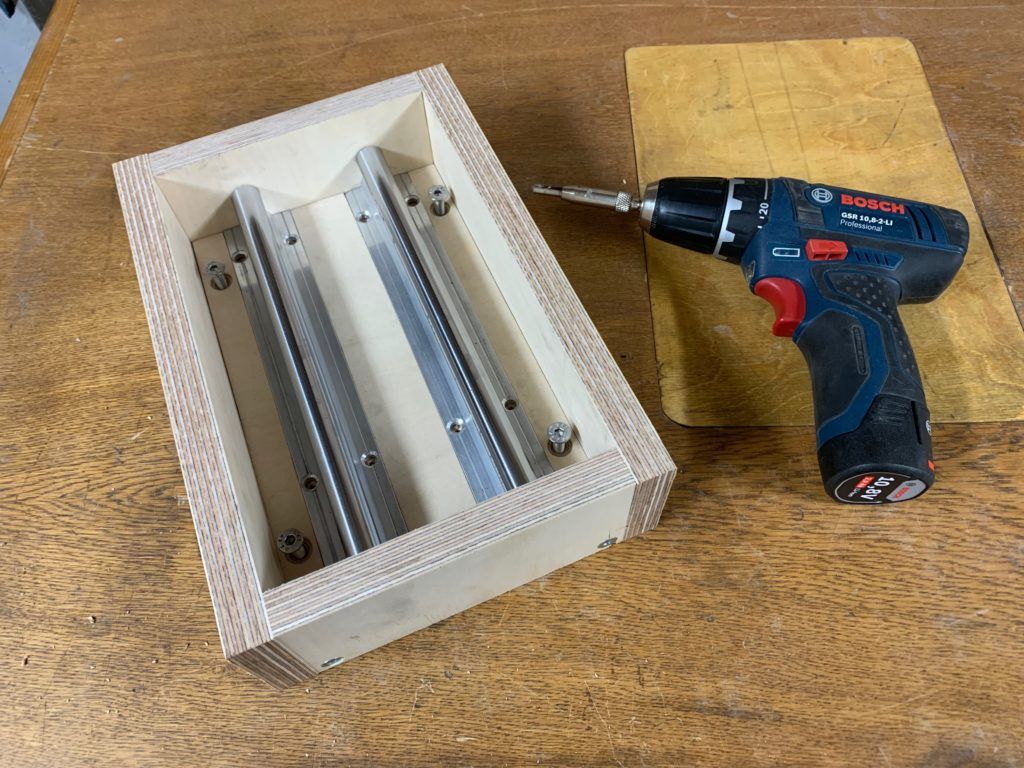

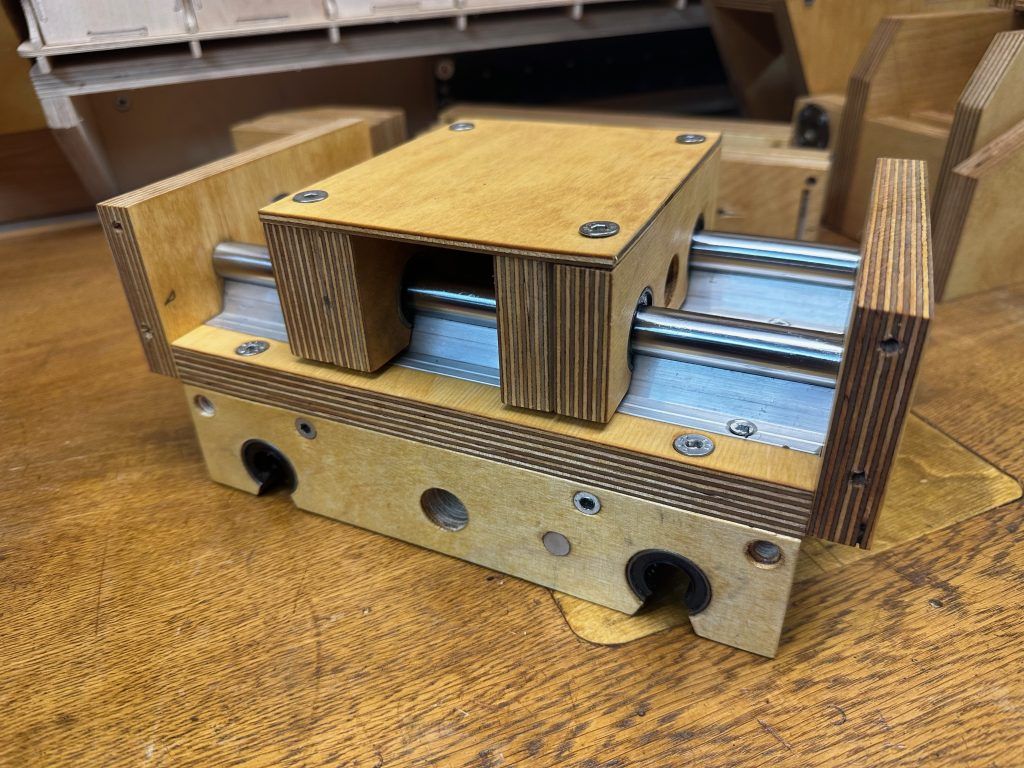

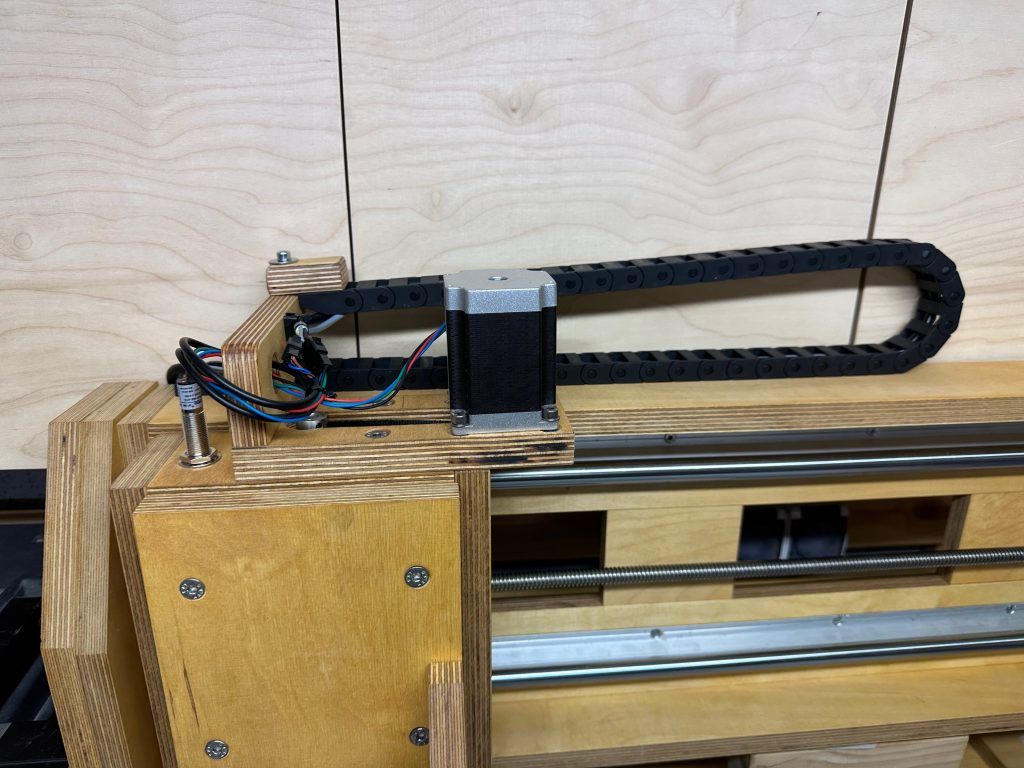

Zetka, to już ostatnia z trzech osi, które były do zrobienia. Pomimo swych zdecydowanie najbardziej kompaktowych wymiarów, zetka to podobna ilość pracy, co oś X w bramie. Konstrukcja też jest zresztą bliźniaczo podobna do wspomnianej osi X, a całość musi zmieścić się na szerokość karetki tejże osi. I stąd już na etapie budowy bramy, trzeba było brać to pod uwagę. Natomiast elementy liniowe (łożyska otwarte i prowadnice podparte) we wszystkich trzech osiach są jednakowe. To samo dotyczy śruby trapezowej i nakrętki z kołnierzem a także zastosowanych elementów przeniesienia napędu. Moim zdaniem taka unifikacja i konsekwentne trzymanie się przyjętych standardów w całej konstrukcji, to dobry pomysł. Jak będzie kiedyś taka potrzeba, to wymiana na śruby kulowe też nie powinna być czasochłonna czy wymagająca większego zachodu.

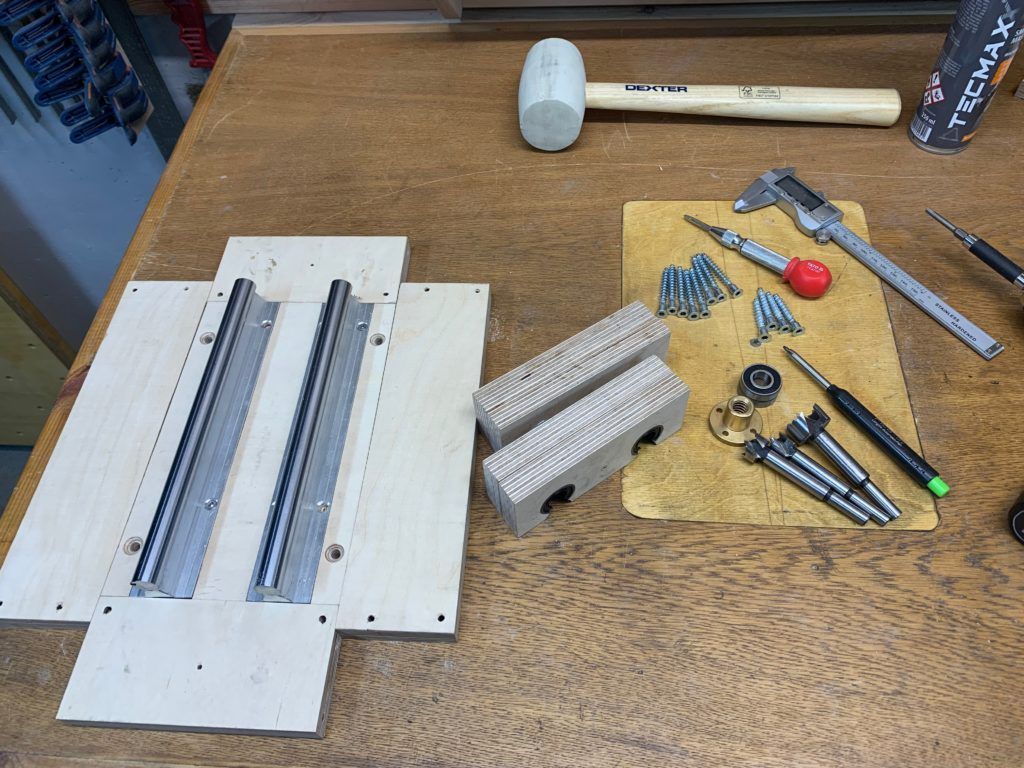

Poniżej galeria zdjęć z tego etapu.

Jak widać trochę pracy to wymaga. Użycie elementów liniowych wymaga też sporej precyzji w dopasowaniu elementów jak i w późniejszym montażu. No, ale po poprzednich etapach trochę wprawy już nabrałem.

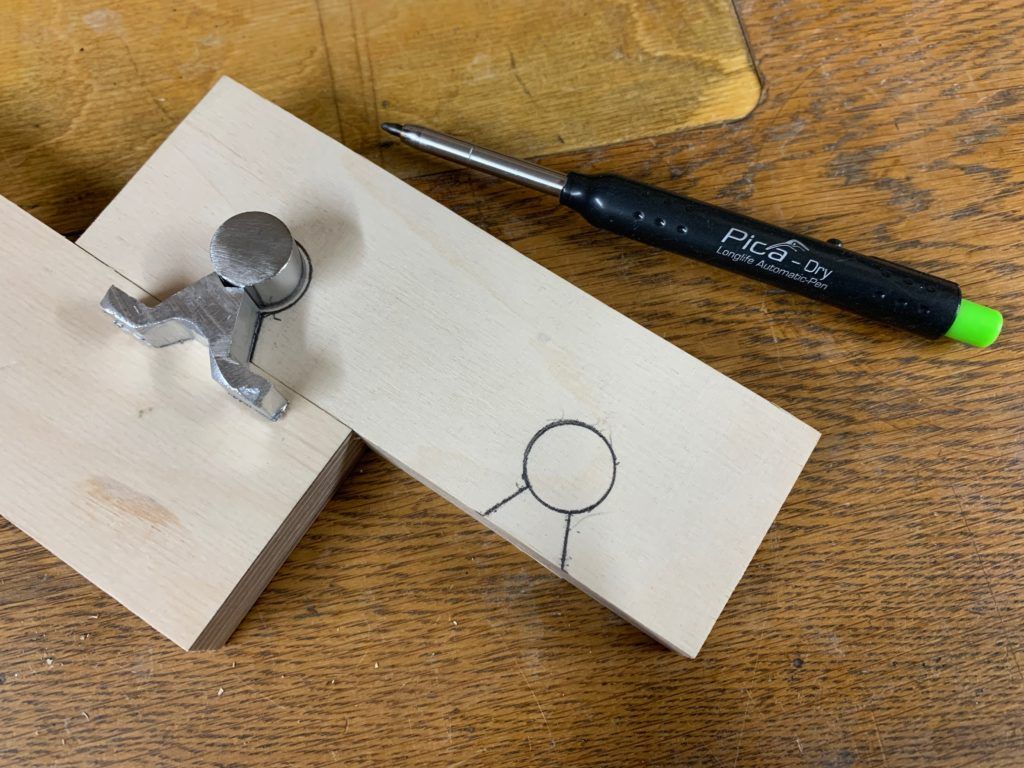

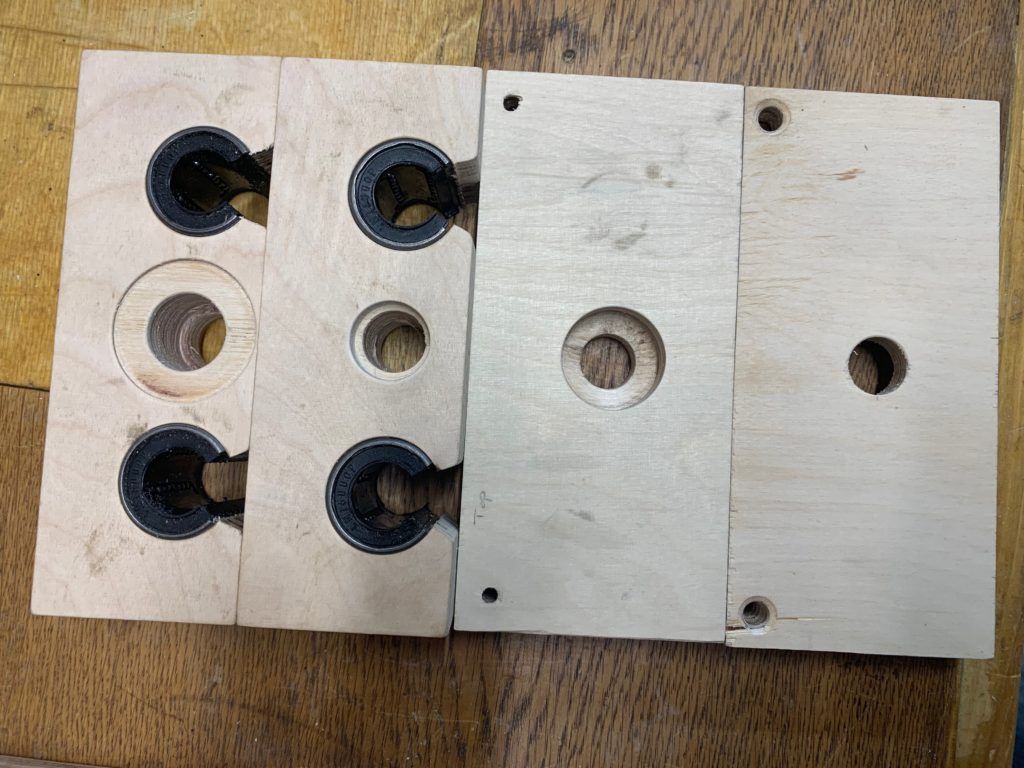

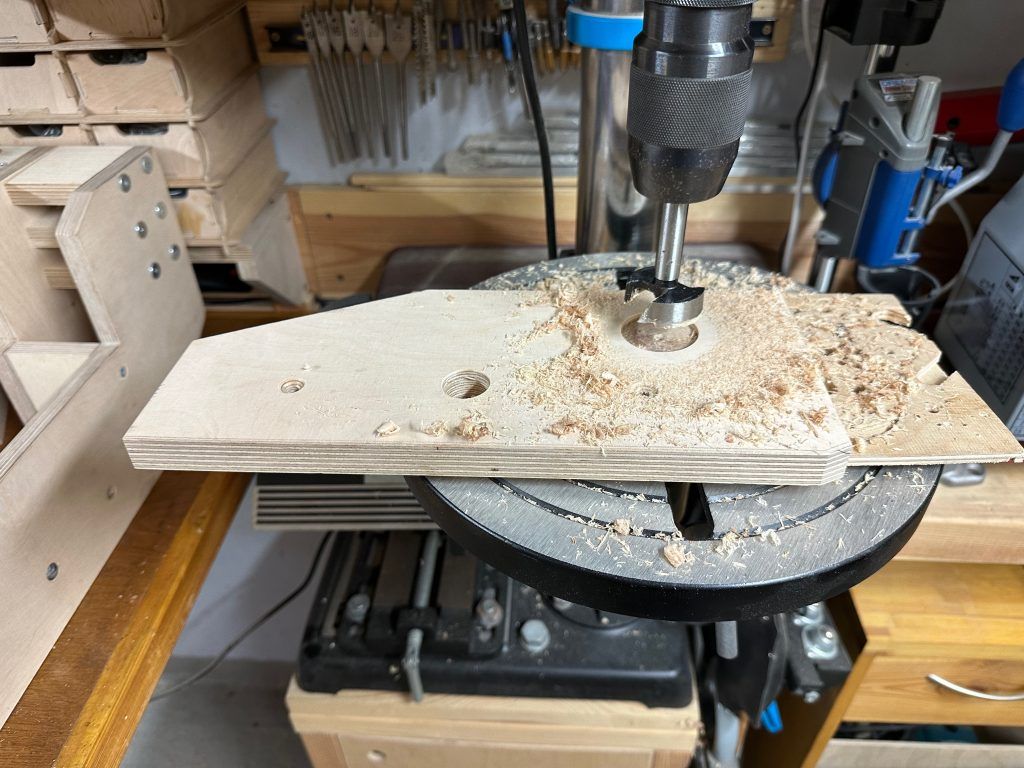

Śruby napędowe osi X i Z

Śruby napędowe wykonujemy analogicznie do tych dla osi Y. Tyle, że krótsze. Oczywiście tu również tolerancja na błędy osadzenia jest niewielka. Otwory z łożyskami prowadzącymi muszą być precyzyjnie wykonane i zachować osiowość względem toru ruchu karetki. Same śruby są na końcach stoczone pod zębatki, a do przeniesienia napędu ponownie użyjemy bezkońcowych pasków zębatych. Mój patent na toczenie tych elementów ponownie zakłada użycie przelotu wrzeciona. Użyłem też własnej roboty „okularu” wykonanego prowizorycznie z łożyska osadzonego w kawałku sklejki. Okular ten jest następnie złapany ściskiem do blatu wiertarki (o regulowanej wysokości). Tak najwygodniej było mi dopasować jego położenie względem przelotu wrzeciona w tokarce. Takie są już uroki małego warsztatu, w którym wszystko jest upchnięte na mililitry. Ale jak widać nie zawsze jest to powód do narzekania. Po prostu trzeba się nauczyć wykorzystywać to, co się ma pod ręką, a nie narzekać na brak idealnego rozwiązania.

Poniżej kilka zdjęć z tego etapu.

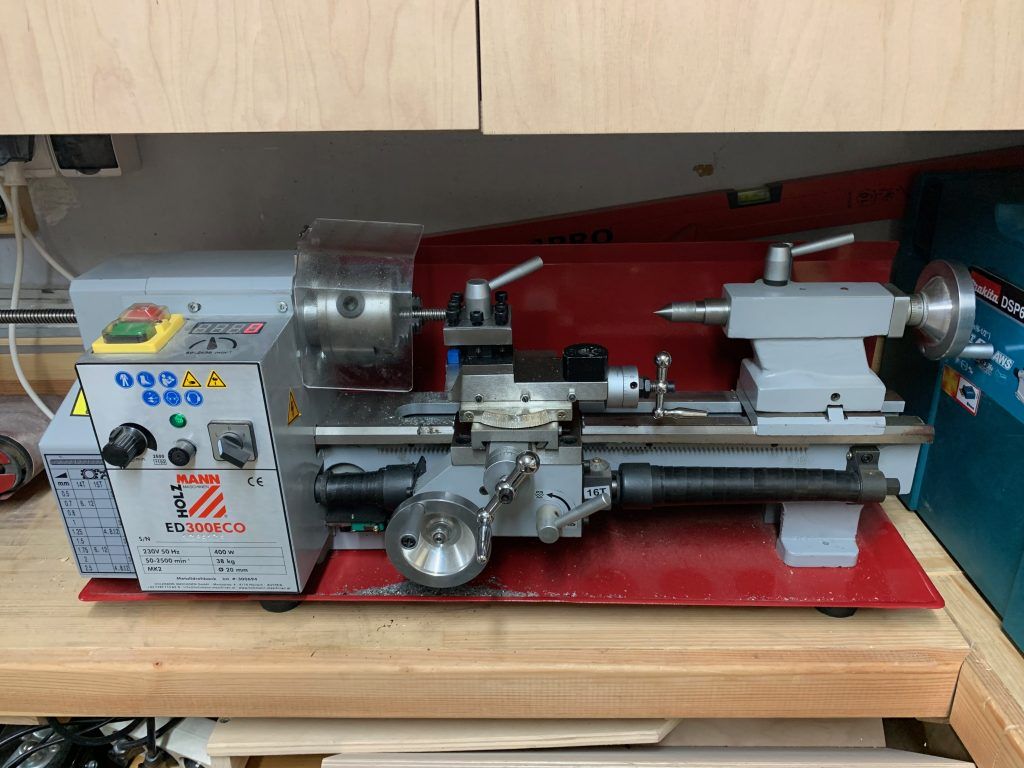

Krótka dygresja na temat amatorskiego sprzętu do toczenia

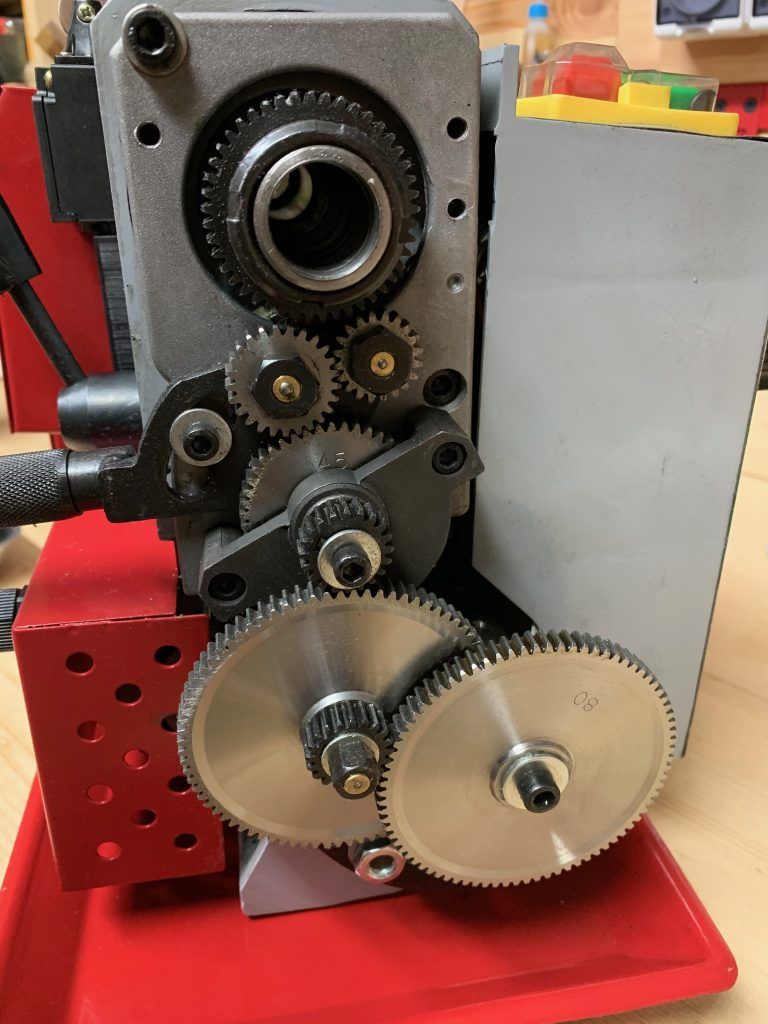

Z ciekawostek, to przy tej pracy miałem jedną z pierwszych okazji w praktyce zobaczyć różnicę w komforcie pracy pomiędzy nożami stałymi, a takimi w postaci obsadek z wymiennymi płytkami. Te drugie mam relatywnie dopiero od niedawna. I jest to w przypadku moich noży różnica zdecydowanie widoczna. A jedne i drugie są oczywiście produktami, które wyprodukowano w Azji jak i samą moją budżetową tokarkę. Niemniej do takich prac, ten konkretny zestaw sprawdza się bez zarzutu. Z tego co widzę, to w ofercie producenta są pozostałe, wyższe modele, a mój, czyli Holzmann ED 300 Eco jest już niedostępny. A szkoda, bo miał on bardzo dobry stosunek jakości do ceny. W tej klasie sprzętu „choinka”, czyli przekładnia zębata jest zazwyczaj wykonana z tworzyw sztucznych. A u mnie zębatki mimo wszystko wyglądają na metalowe.

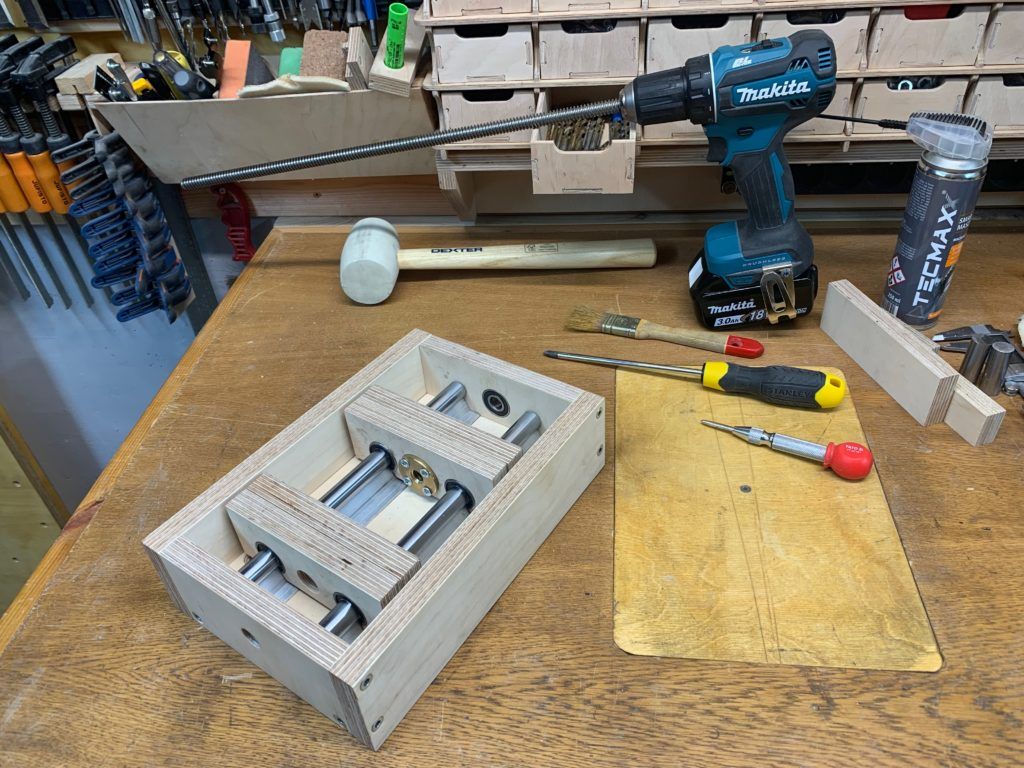

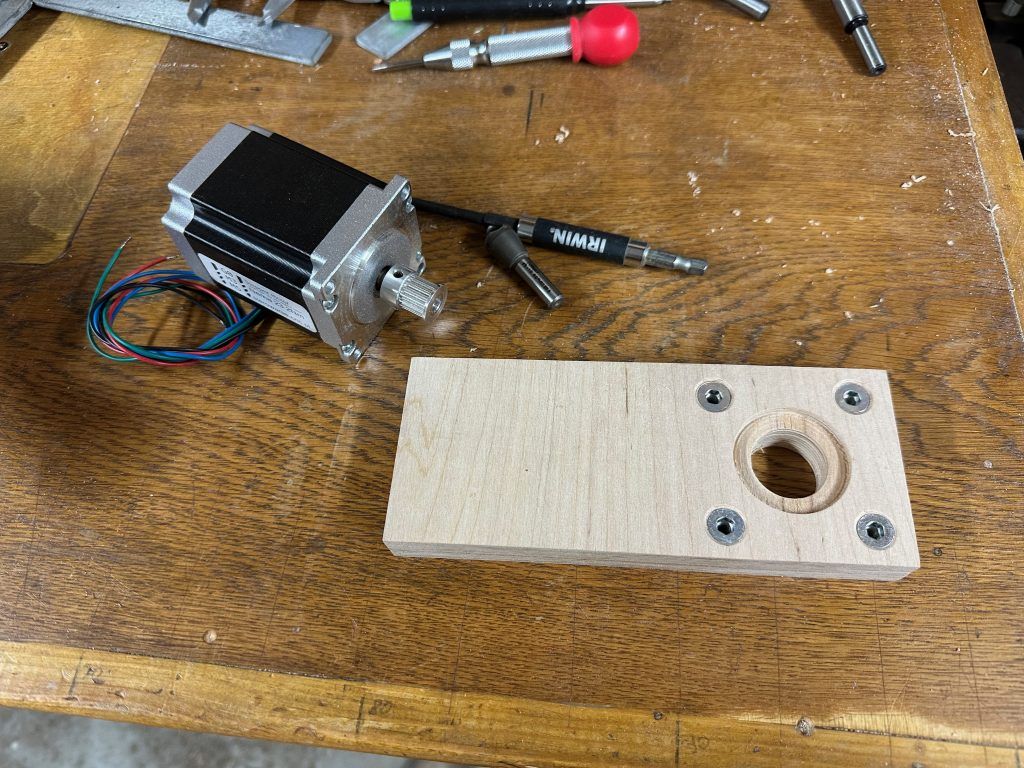

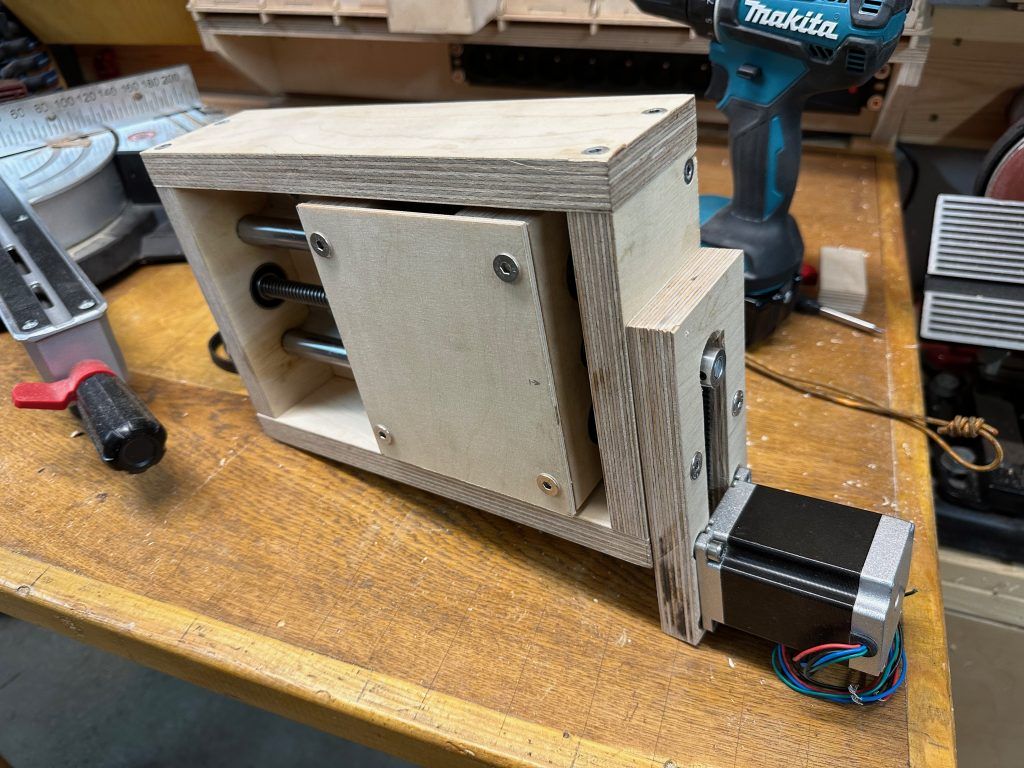

Mocowania silników i krańcówek

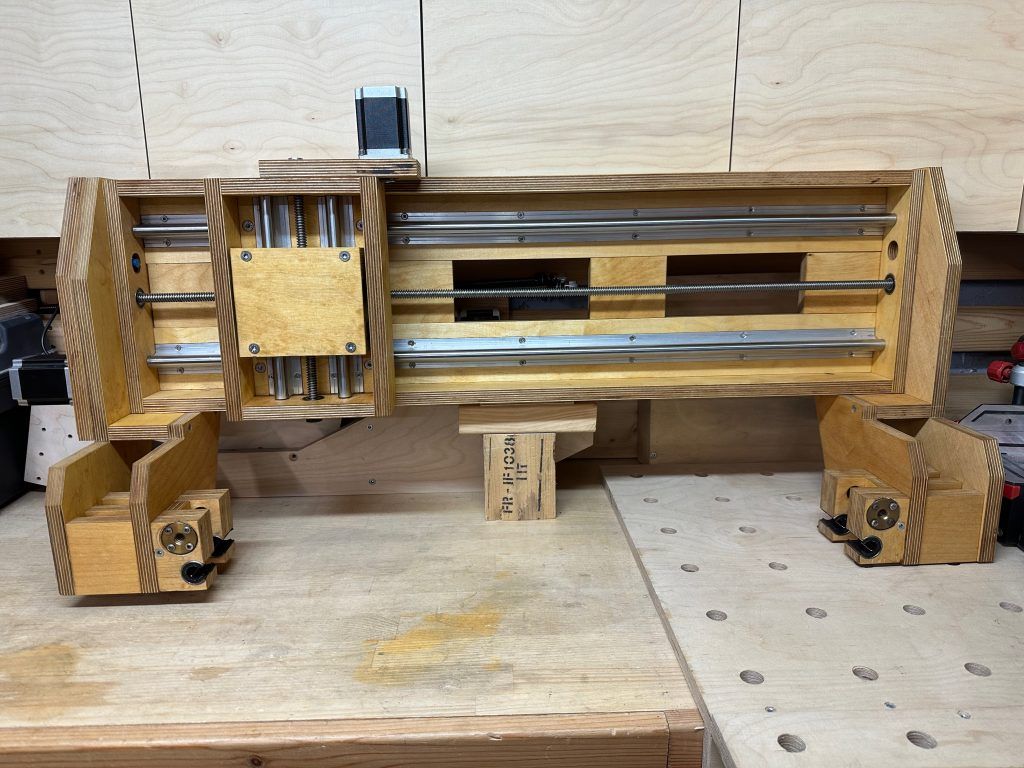

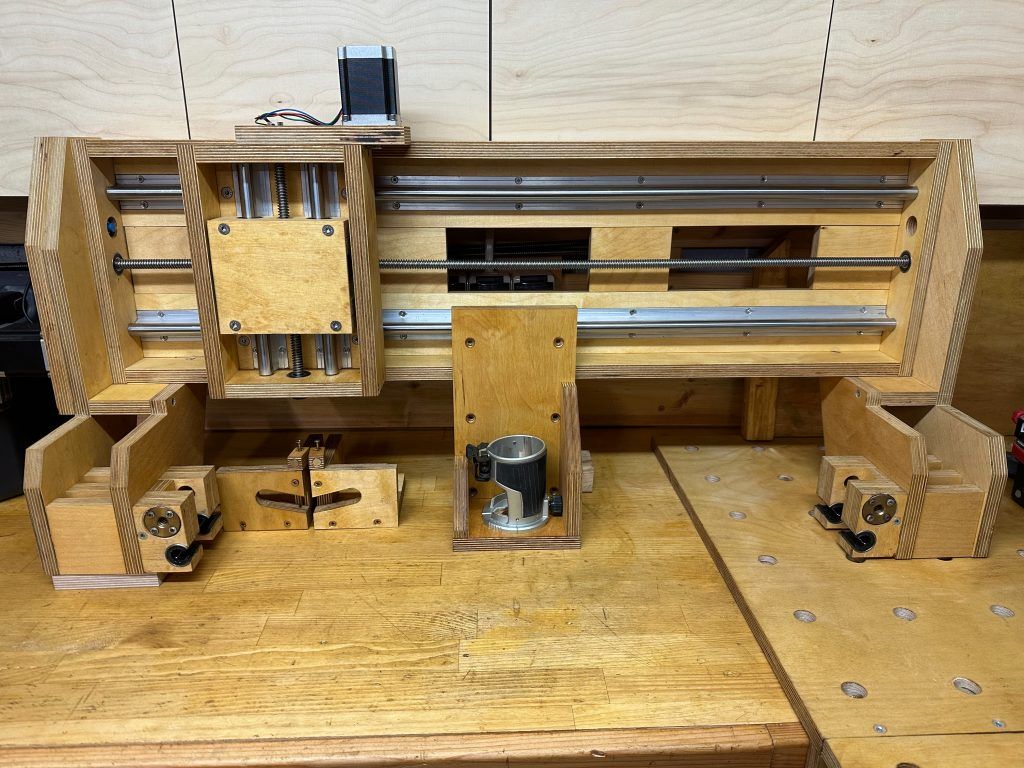

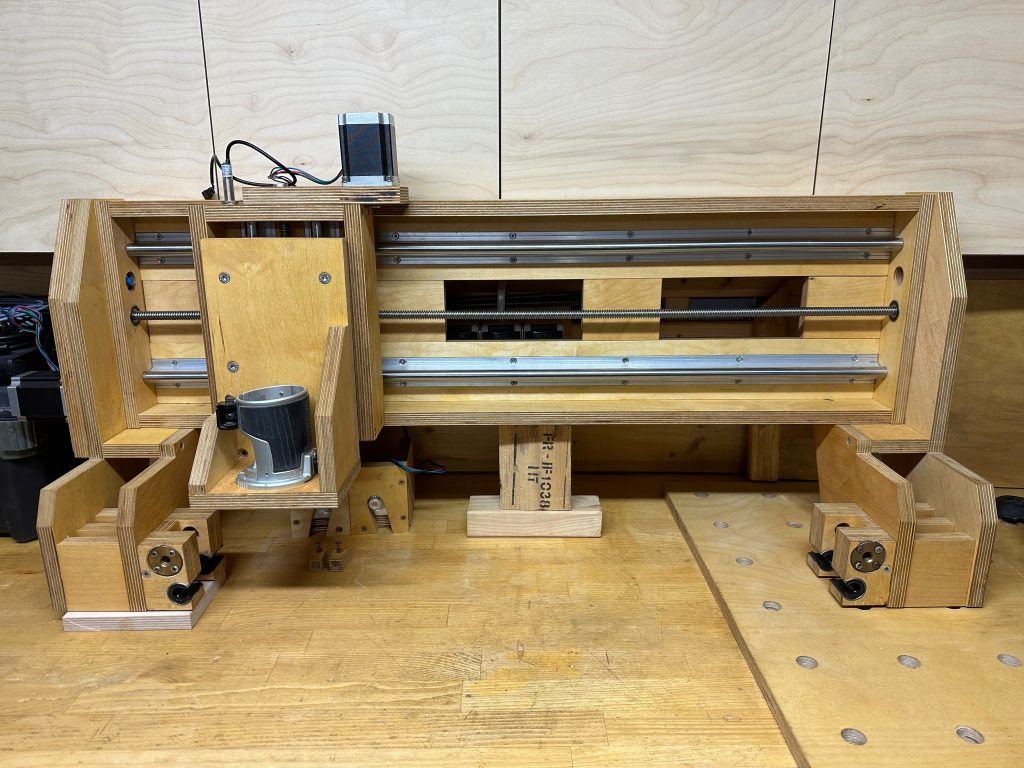

Najwyższy czas uzupełnić konstrukcję o mocowania silników, a następnie zająć się pozostałymi elementami przeniesienia napędu. Na tym etapie warto też ostatecznie umiejscowić czujniki krańcowe. Warto także przeprowadzić sobie testy osi X i osi Z jeszcze przed zamontowaniem bramy na stole. Na tym etapie ewentualne poprawki nie będą wymagały większego wysiłku ani bardziej skomplikowanego demontażu.

Poniżej kilka zdjęć z tego etapu.

Konstrukcyjnie mamy maszynę „prawie zamkniętą”. Teraz przed uruchomieniem do wykonania pozostaje jeszcze tylko kilka detali.

Wykończenie olejem

Jak przed chwilą wspomniałem, na tym etapie większość elementów jest już gotowa i nie zakładam potrzeby większych ingerencji w ich konstrukcję. Można więc śmiało wykończyć je, żeby zabezpieczyć przed warsztatowymi warunkami ale i nadać im trochę uroku. A przy tej okazji, małej renowacji doczekał się też blat mojego warsztatowego stołu.

Krótka relacja zdjęciowa z tego etapu znajduje się poniżej.

I wreszcie dochodzimy do montażu na gotowo.

Montaż na gotowo

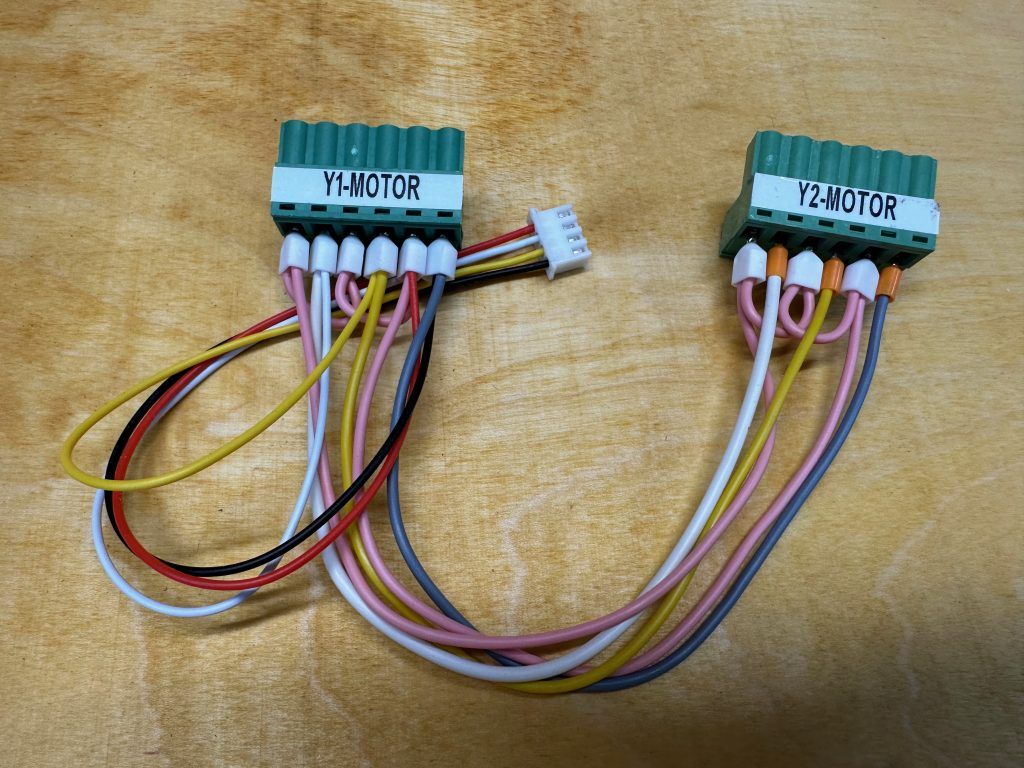

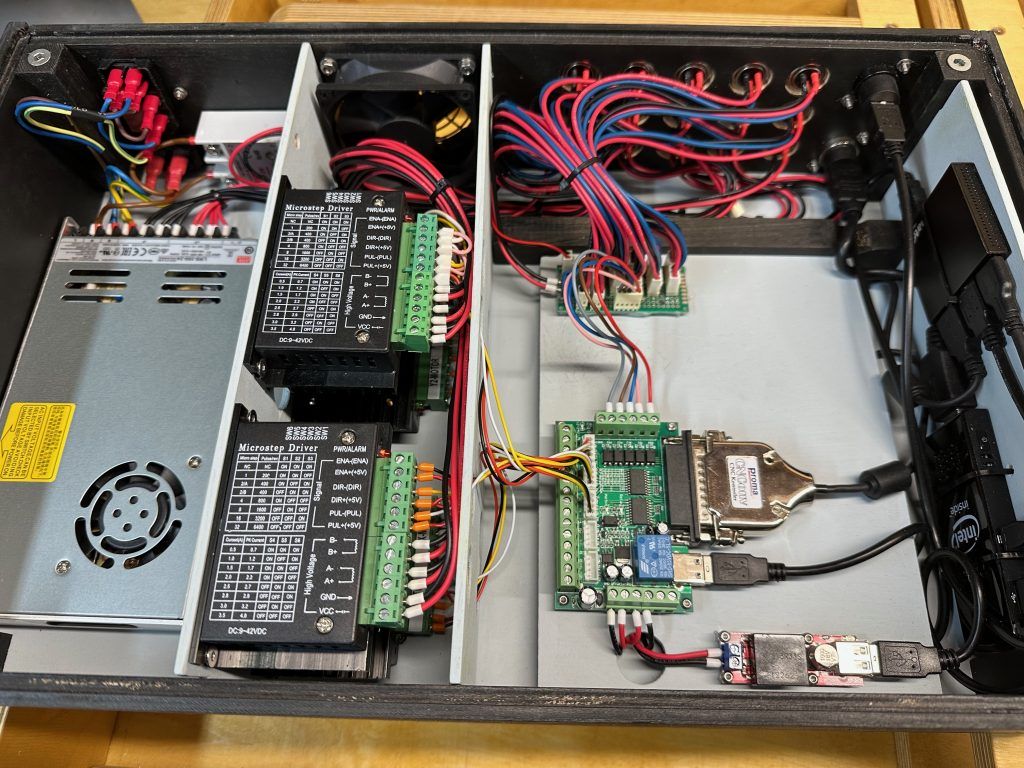

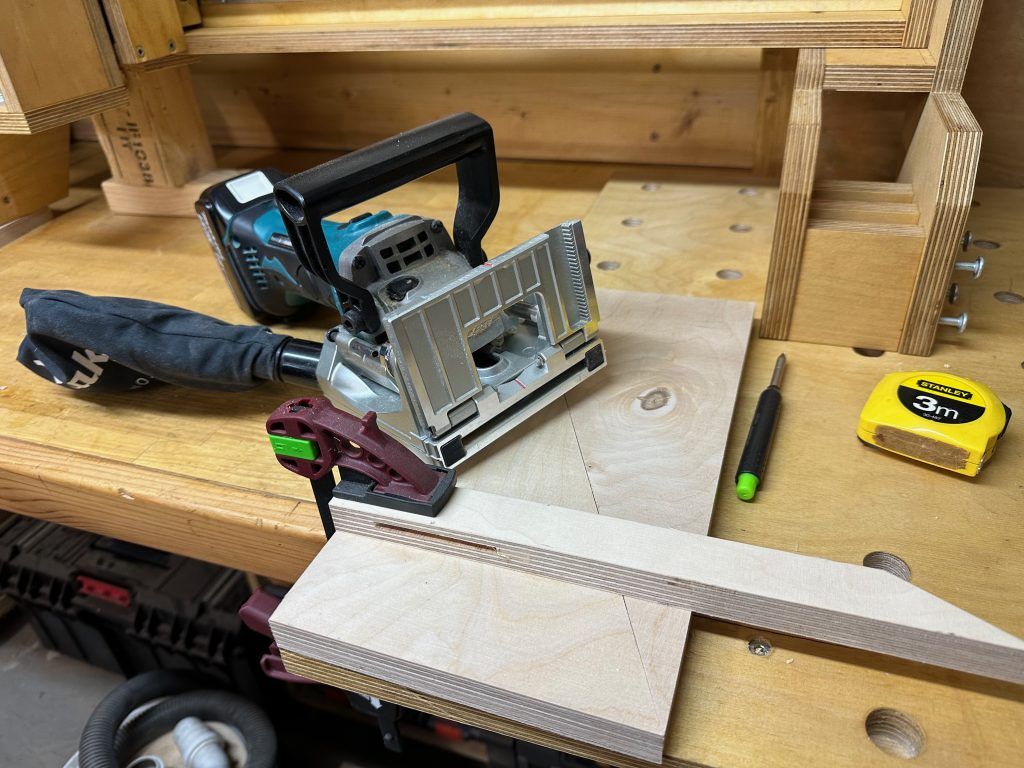

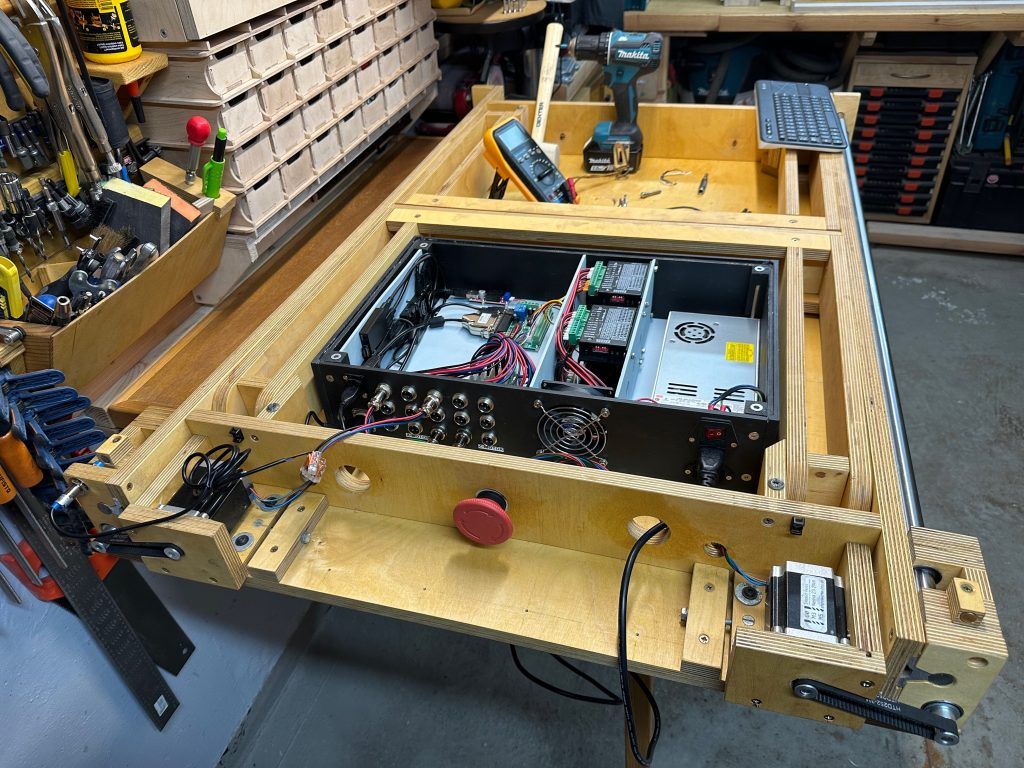

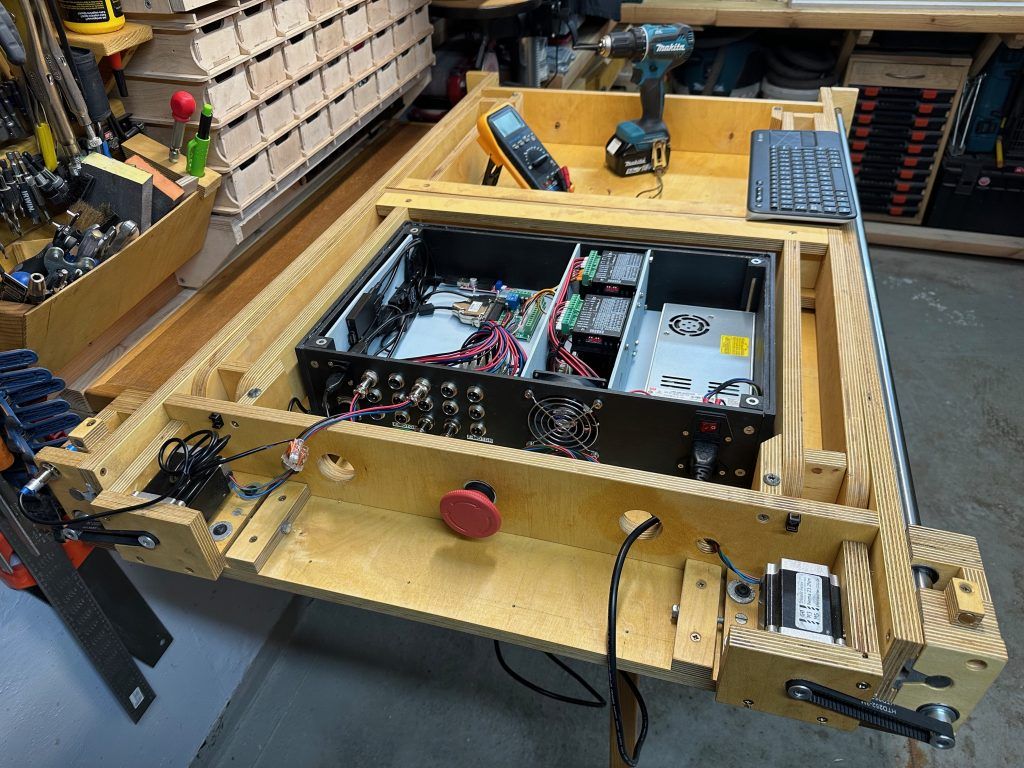

Brama z karetką osi X i zetka są prawie kompletne. Możemy teraz na chwilę wrócić do stołu, a w zasadzie pod jego blat, bo tam jest przewidziane miejsce na kontroler mojej maszyny. Jego konstrukcja również wydaje się być na tym etapie zamknięta i można zamontować go na swoim miejscu. Ale do tego brakuje jeszcze uchwytów i otworów w blacie pod stopki skrzyni kontrolera. Taki zestaw mocujący jest bardzo prosty w zamyśle jak i w wykonaniu. Po raz kolejny lamelownica okazuje się nieocenioną pomocą w takiej sprawie.

Następnie zamocowałem przycisk awaryjnego zatrzymania w formie grzybka i zrobiłem dodatkowe przepusty kablowe w stole. Kolejnym punktem programu jest montaż brakujących krańcówek.

Na deser zostało dokończenie okablowania. Prowadnik przewodów na takiej długości zdecydowanie wymaga podparcia. Na szczęście nie było problemów ze zmieszczeniem się w przelocie bramy ani z pomysłem na mocowanie do blatu. Oczywiście wszystko nadal pozwala na szybki demontaż i odwieszenie stołu na ścianę.

Podsumowanie

Zima trochę utrudnia sprawne działania w moim warsztacie i prace nie idą w takiem tempie jakbym sobie tego życzył, ale jednak idą. Mimo wszystko powoli zbliżam się do końca budowy niecierpliwie wyczekując uruchomienia.

W zasadzie już teraz można przeprowadzić testy i uruchomić maszynę, bo konstrukcyjnie jest ona zamknięta. Jeśli testy przebiegną pomyślnie, to już wielu zmian nie przewiduję. Ale mimo wszystko to nadal etap, na którym jeszcze pewne niuanse potrafią zaskoczyć. Od testów do sprawnego użytkowania też jeszcze daleka droga i zapewne jeszcze wiele nowych rzeczy będzie trzeba się nauczyć. A jednak gdybym nie uważał, że warto, to bym się za to nie brał. Ten projekt dał mi bardzo dużo okazji do nauki i zdecydowanie nie żałuję poświęconego czasu.

Do zrobienia

Na liście „do zrobienia” pozostaje kilka drobiazgów:

- Uzupełnienie docelowego okablowania (eliminacja prowizorek)

- Finalny montaż prowadnic kabli (stół i brama)

- Prowadnica ołówka z zawieszeniem i mocowaniem

- „Test ołówka”

- Wykonanie i montaż odciągu

- Uchwyty do mocowania materiału na blacie

- Wymiana kontrolera z CNConv na STB5100

… ale o tym już następnym razem.